Giriş

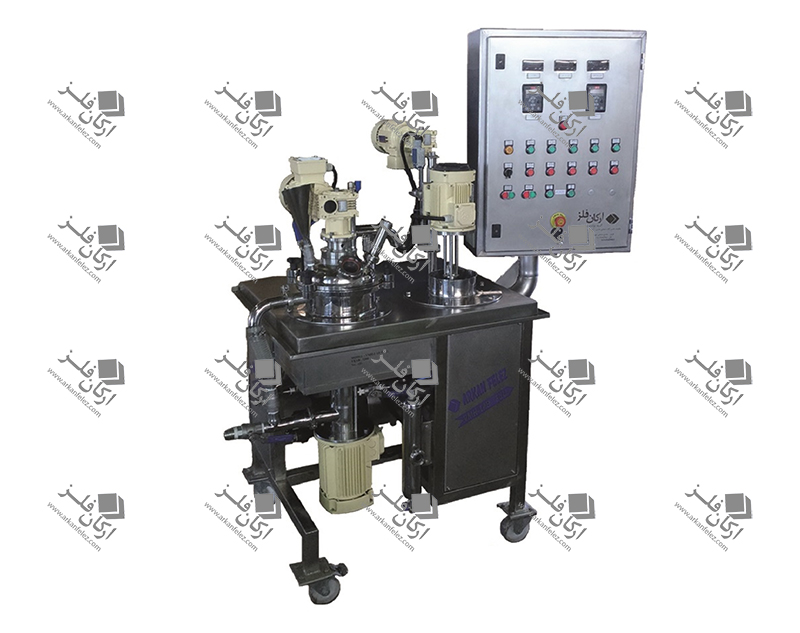

Bir homojenizatör, gıda, ilaç, kimya ve kozmetik endüstrileri gibi çeşitli endüstrilerde sıvıların veya farklı malzemelerin düzgün bir karışımını oluşturmak için kullanılan önemli bir araçtır. Bu cihazın temel işlevi, büyük parçacıkların ince ve homojen parçacıklara bölünmesine neden olan malzemeler üzerinde yüksek basınç oluşturmaktır. Bu işlem, malzemelerin birbirlerine eşit şekilde dağılmasını sağlar ve nihai ürünün kalitesini artırır.

Homojenizatörler farklı tiplerde gelir, ancak çoğunlukla iki kategoriye ayrılırlar: mekanik homojenizatörler ve ultrasonik homojenizatörler. Mekanik homojenizatörlerde, sıvıyı küçük deliklerden veya nozullardan geçirmek için genellikle yüksek basınçlı bir pompa kullanılır, bu da parçacıkların kırılmasına ve bölünmesine neden olur. Ultrasonik tipte, sıvılarda basınç ve gerilim oluşturmak için yüksek frekanslı ses dalgaları kullanılır.

Homojenizatör özellikle süt, kozmetik kremler, soslar ve ilaçlar gibi ürünlerin üretiminde kullanılır. Gıda endüstrisinde, bir homojenizatör ürünlerin tadını ve kıvamını iyileştirir. İlaç endüstrisinde, bu cihaz askıya alınmış ilaçların parçalanmasını ve emilimini iyileştirmeye yardımcı olabilir. Ayrıca, kimyasalların ve boyaların üretim sürecinde bir homojenizatörün kullanımı da ürünlerin kalitesi ve dayanıklılığında önemli bir rol oynar. Homojenizatörler üretim hızını artırmaya ve işletme maliyetlerini düşürmeye yardımcı olur ve birçok endüstride temel bir araç olarak kabul edilir.

Homojenizatör cihazının uygulaması

Homojenizatör cihazı, ürünlerin kalitesini ve verimliliğini artıran çeşitli endüstrilerde çok sayıda uygulamaya sahiptir. Bu cihaz esas olarak sıvıların veya sıvılardaki asılı maddelerin düzgün bir karışımını oluşturmak için kullanılır ve gıda, ilaç, kimya, kozmetik ve sağlık endüstrilerinde ve hatta bazı çevre endüstrilerinde temel bir rol oynar.

Gıda endüstrisinde, homojenizatör süt, soslar, reçeller, çeşitli içecekler ve hatta dondurma gibi ürünler üretmek için kullanılır. Bu cihaz, daha ince ve daha düzgün parçacıklar oluşturarak gıda ürünlerinin tadını, kıvamını ve stabilitesini iyileştirir. Örneğin, süt üretiminde, bir homojenizatör süt içindeki yağ ve sıvı karışımını düzgün hale getirir, bu da yağın sıvıdan ayrılmasını önler ve ürünün raf ömrünü artırır.

İlaç endüstrisinde, homojenizatör asılı ilaçlar ve süspansiyonlar üretmek için kullanılır. Bu cihaz, ilaç parçacıklarının sıvıda eşit şekilde dağılmasına neden olur ve böylece ilacın etkinliğini artırır. Ayrıca, cilt ilaçları, kremler ve merhemlerin üretiminde, homojenizatör cilt tarafından daha iyi emilen yumuşak ve homojen bir doku yaratır.

Kimya endüstrisinde, homojenizatörler boyalar, reçineler ve deterjanlar üretmek için kullanılır. Bu cihazlar ham madde parçacıklarını uygun boyutlara böler, böylece nihai ürün daha kaliteli ve daha stabil olur. Homojenizatörler ayrıca kozmetik ve sağlık bakım endüstrilerinde kremler, losyonlar, şampuanlar ve diğer cilt ve saç bakım ürünleri üretmek için kullanılır. Bu endüstride bir homojenizatörün kullanımı, cilt ve saç bakımında daha iyi performans gösteren ürünlerde homojen ve etkili bir doku yaratır.

Homojenizatör Çeşitleri

Homojenizatör çeşitleri arasında ultrasonik homojenizatörler, yüksek sıcaklıkta homojenizatörler, boncuk değirmeni homojenizatörleri ve rotor-stator homojenizatörleri bulunur ve aşağıda açıklanmıştır:

Ultrasonik Homojenizatör

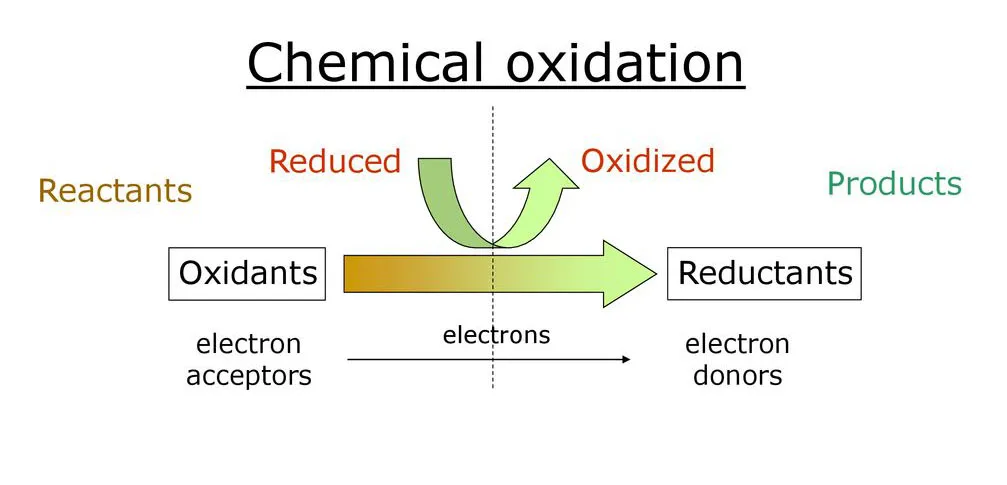

Ultrasonik homojenizatörler, sıvılardaki parçacıklar parçalamak ve dağıtmak için kullanılan bir homojenizatör türüdür. Çok yüksek frekanslı ses dalgaları (genellikle 20 kHz’nin üzerinde) kullanılarak çalışırlar. Bir dönüştürücü tarafından üretilen ses dalgaları sıvıya iletilir ve içinde basınç ve gerilim oluşur. Bu basınç ve voltaj, büyük sıcaklıkların daha küçük, daha düzgün parçalara parçalanmasına neden olur ve bu ürünün nihai ürünün sıcaklığı artar.

Bu işlem, köpük azaltma adı verilen bir fenomeni kullanır. Ultrasonik dalgalar bir sıvıya dönüştürülür, sıvının içinde eşarplar oluşur ve battaniyeler patlayarak çok fazla enerji açığa çıkar. Bu kabarcıkların patlaması, daha büyük salgının daha küçük, daha dağılmış parçacıklara parçalanmasına neden olur. Bu teknik, özellikle kısa sürede ve diğer kesintilere göre daha az enerji tüketimiyle mükemmel sonuçlar üretir.

Ultrasonik homojenizatörler birçok endüstride kullanılır. Gıda maddelerinin bu cihaz soslar, içecekler ve dondurmalar gibi malzemelerin bileşimini içermesine yardımcı olur. Ayrıca ilaç tüketiminin tesisatları ve sıcaklıklar halindeki üremesi için ultrasonik homojenizatörlerin tekdüzeliği ve etkinliğinde önemli bir rol oynar. Kimya ve kozmetik endüstrilerinde bu cihaz aynı zamanda tekdüze dokulara sahip yüksek kaliteli ürünler üretmek için kullanılır. Bu tip homojenizatörlerin ayrıca azaltılmış işlem süresi ve düşük bakım koşulları gibi silahları vardır ve bu da onu birçok endüstri için verimli ve ekonomik bir seçim haline getirir.

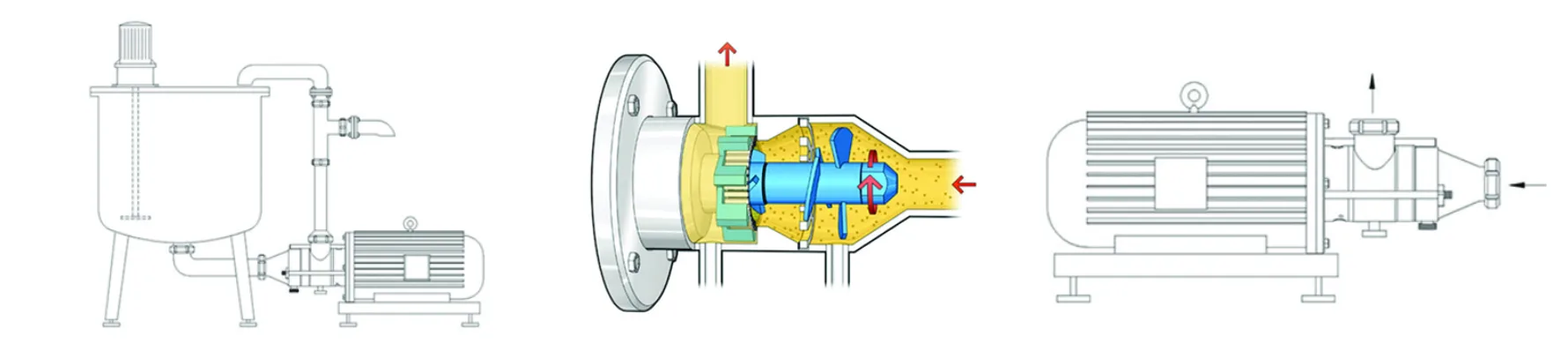

Yüksek Basınçlı Homojenizatör

Yüksek basınçlı homojenizatör, çeşitli endüstrilerde homojen bir karışım oluşturmak ve parçacıkları daha küçük parçacıklara bölmek için kullanılan önemli homojenizatör cihazlarından biridir. Bu tip cihazlarda, sıvı çok yüksek basınç altında küçük nozullardan veya özel filtrelerden geçer. Bu yüksek basınç, büyük parçacıkların parçalanmasına ve daha küçük ve daha homojen parçacıklar haline gelmesine neden olur, bu da nihai ürünün kalitesini ve stabilitesini artırır.

Bu cihazlardaki homojenizasyon işlemi, sıvının önce cihaza girmesi ve yüksek basınca maruz kalmasıdır. Daha sonra sıvı, çok küçük deliklere sahip nozullardan geçer. Nozullardan geçen bu geçiş, sıvıda hızlı ve güçlü akımlar yaratır ve aynı şekilde sıvıda asılı kalan parçacıklar ve maddeler daha küçük boyutlara ayrılır. Bu şekilde, sıvıdaki malzemelerin bileşimi homojen hale gelir ve malzemenin hiçbir parçacığı diğer malzemelerden ayrılmaz.

Yüksek basınçlı homojenizatörler gıda endüstrisinde yaygın olarak kullanılır. Örneğin, süt üretiminde, bir homojenizatör, ayrılmasını önlemek ve ürünün raf ömrünü ve kalitesini iyileştirmek için sütteki yağı homojenleştirir. İlaç endüstrisinde, bu cihaz aynı zamanda süspansiyonlar ve süspansiyon halindeki ilaçlar üretmek için kullanılır, böylece ilaç sıvıda eşit şekilde dağılır ve etkinliği en üst düzeye çıkarılır. Kimya ve kozmetik endüstrilerinde, yüksek basınçlı homojenizatörler ayrıca boyalar, reçineler, deterjanlar ve kozmetik ve hijyen ürünleri üretmek için kullanılır. Bu cihazlar, tekdüze ve yüksek kaliteli bir ürün sağlayarak ürünlerin performansını ve dayanıklılığını iyileştirmede büyük bir etkiye sahiptir.

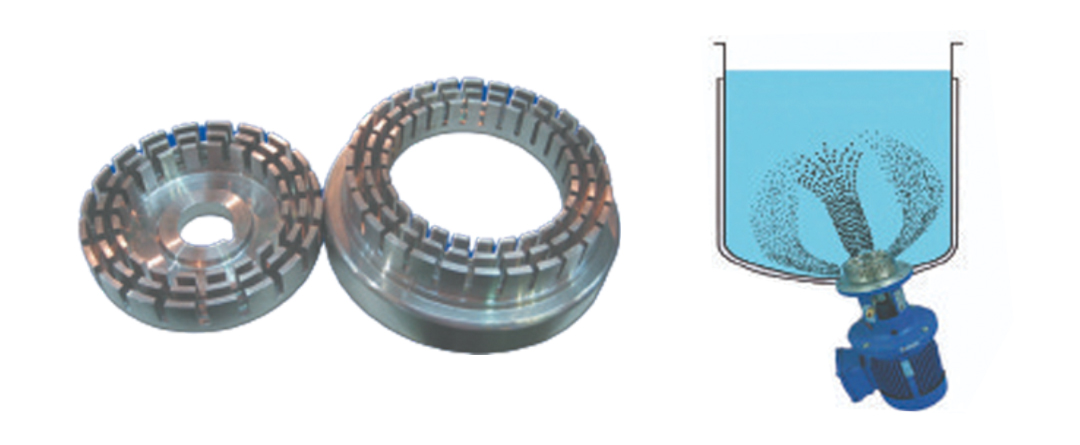

Boncuk değirmeni homojenizatörü

Boncuk değirmeni homojenizatörü, sıvılardaki parçacıkları ezmek ve homojenleştirmek için kullanılan bir homojenizatör türüdür. Bu cihaz çoğunlukla kimya, ilaç, gıda ve kozmetik endüstrilerinde kullanılır. Boncuk değirmeni homojenizatöründe, homojenizasyon işlemi genellikle cam, seramik veya paslanmaz çelikten yapılmış ve sıvı içeren bir haznenin içine yerleştirilen küçük bilyeler kullanılarak gerçekleştirilir. Bu bilyeler ileri geri hareket ederek daha büyük parçacıkları daha küçük parçacıklara dönüştürerek düzgün bir karışım oluşturur.

Boncuk değirmeninin çalışması, sıvının hazneye katı parçacıklar veya askıda kalan malzemelerle birlikte girmesi şeklindedir. Daha sonra küçük bilyeler haznenin içinde hareket eder ve daha büyük parçacıklarla çarpışarak onları ezer ve daha küçük boyutlara dönüştürür. Bu işlem, bilyeler ve parçacıklar arasındaki sürtünme ve darbe kuvvetiyle gerçekleştirilir. Bu şekilde parçacıklar sıvı içinde düzgün ve çok ince bir şekilde dağılır.

Pancar değirmeni, parçacıkları çok ince boyutlara ezme kabiliyeti nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Gıda endüstrisinde soslar, reçeller, süspansiyon içecekler ve dondurma üretmek için kullanılır. İlaç endüstrisinde pancar değirmeni, homojen dağılım gerektiren süspansiyonlar ve süspansiyon ilaçlar üretmek için kullanılır. Ayrıca, kozmetik ve sağlık endüstrilerinde pancar değirmeni kremler, losyonlar ve cilt ve saç bakım ürünleri üretmek için kullanılır. Bu tip homojenizatör, parçacıkları ezme yeteneğinin yüksek olması nedeniyle doku ve malzeme bileşiminde homojenliğe sahip yüksek kaliteli ürünler üretmede etkilidir.

Rotor Stator Homojenizatör

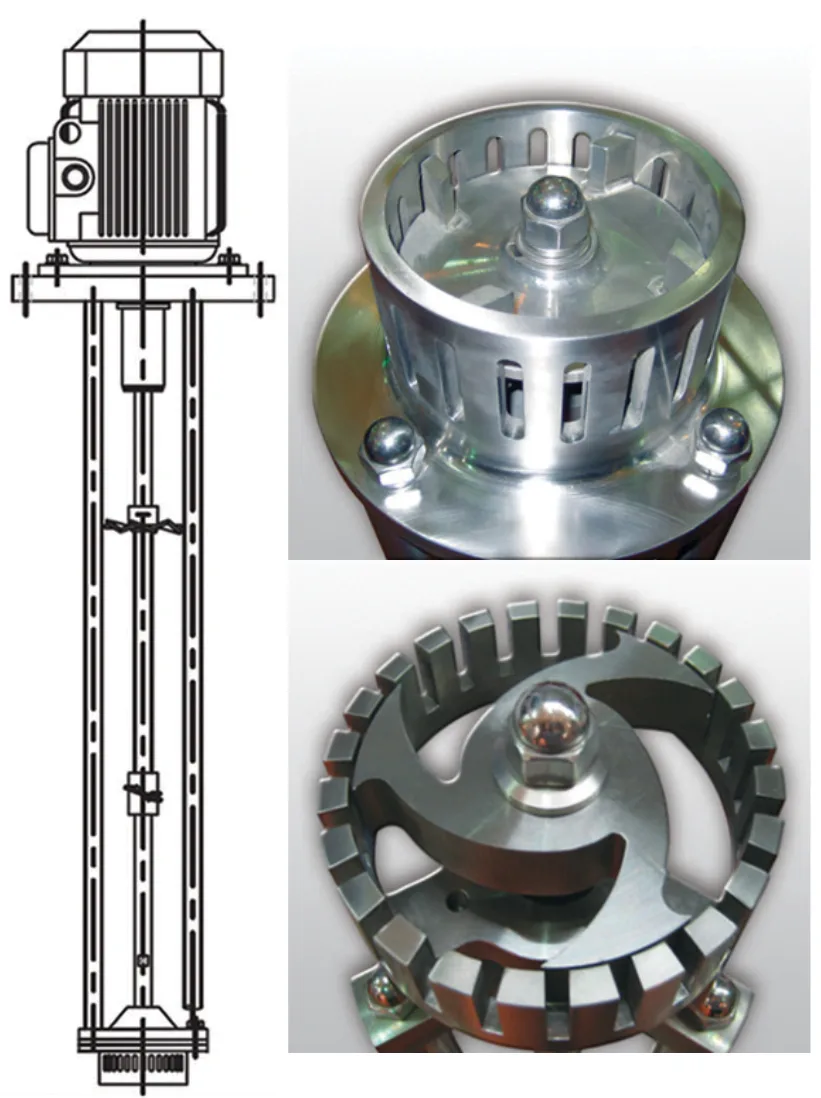

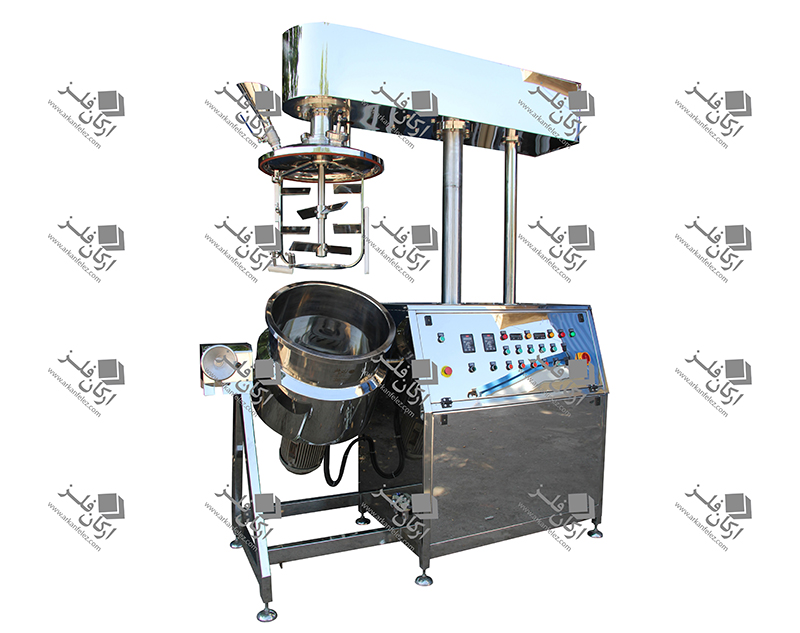

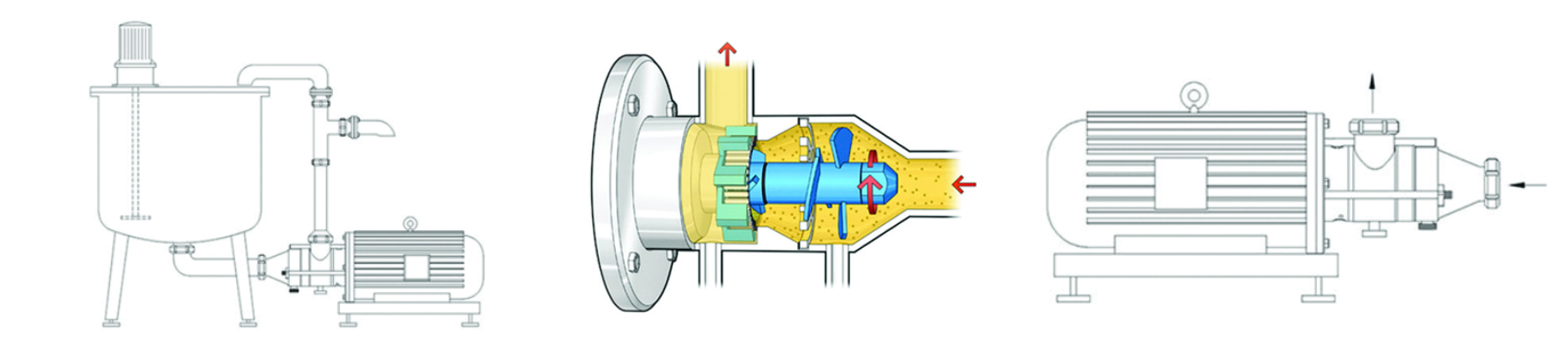

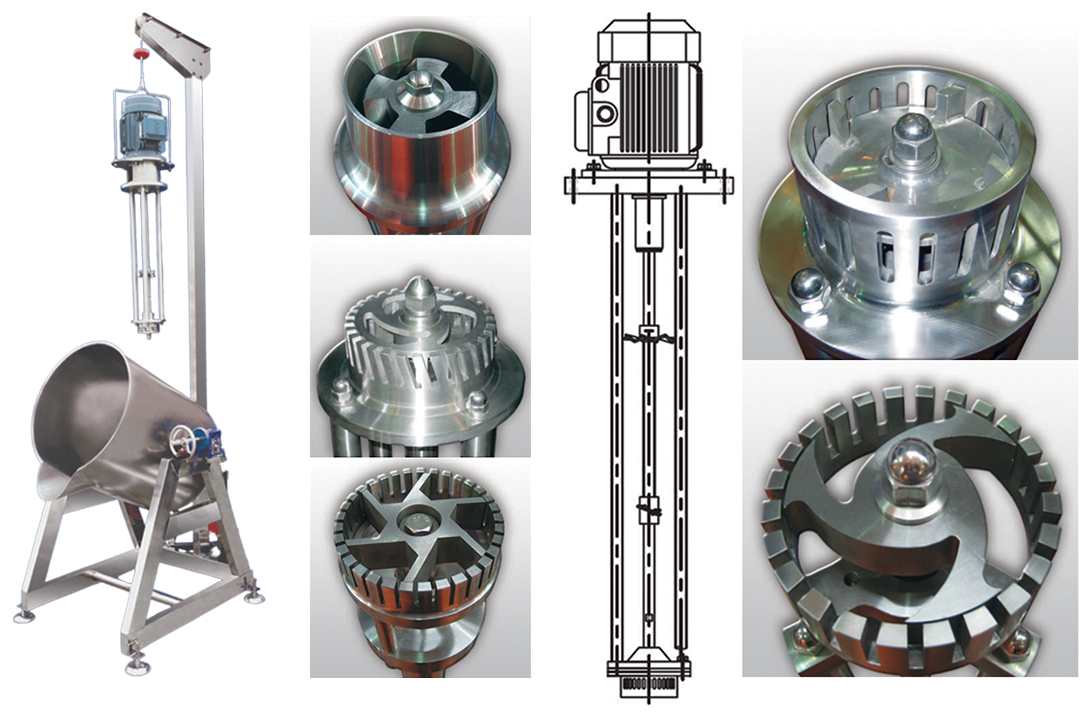

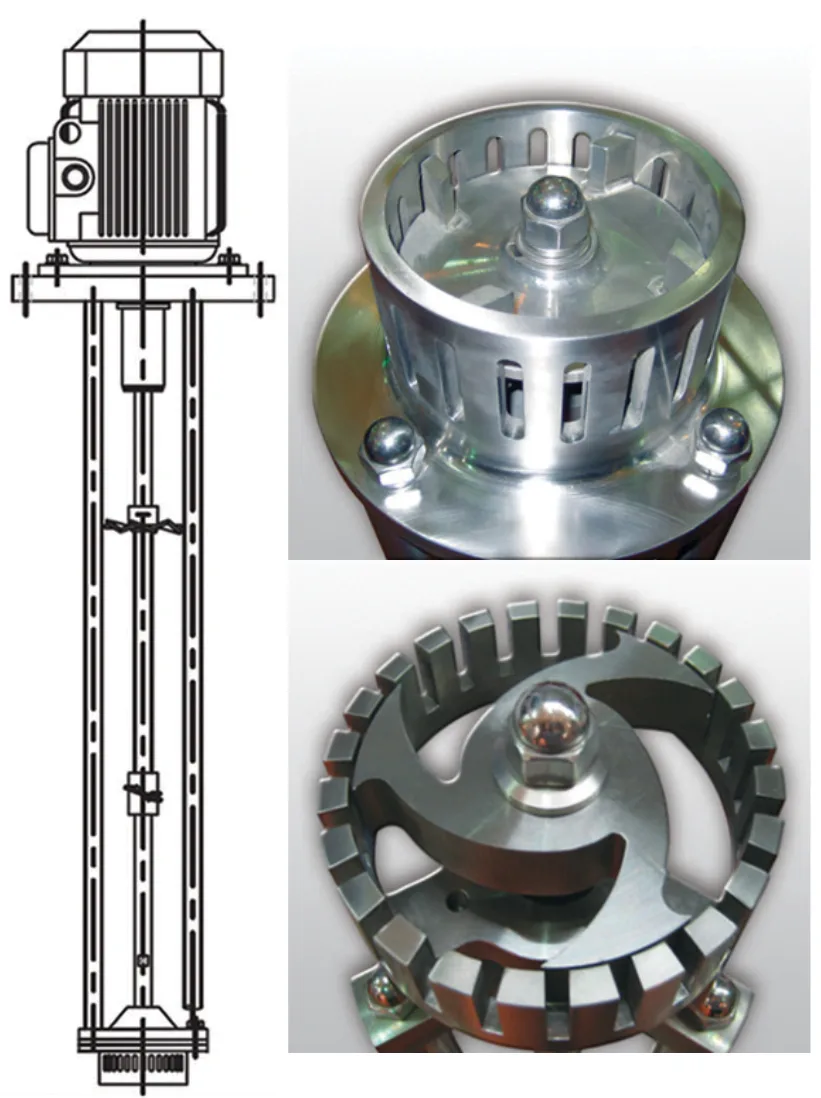

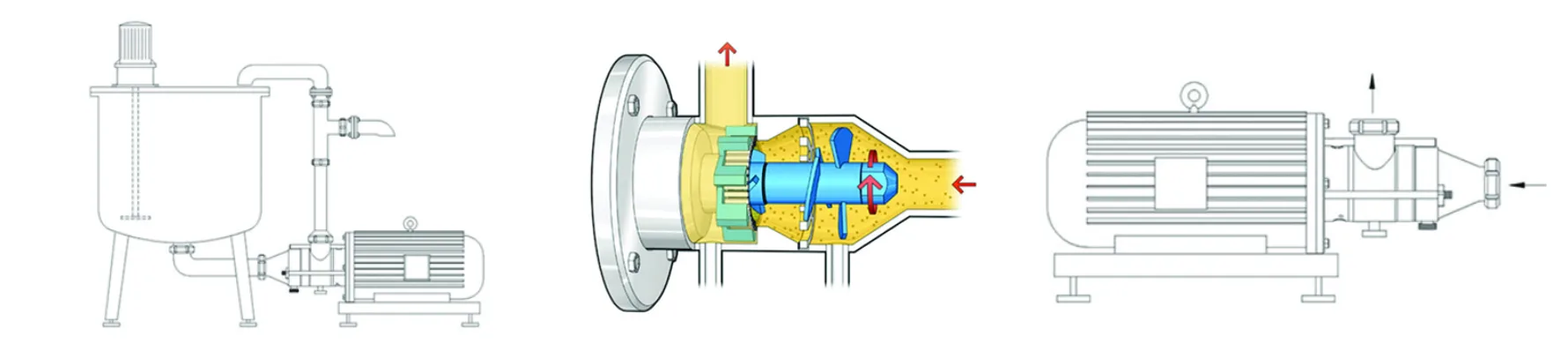

Rotor Stator Homojenizatör, sıvılardaki farklı malzemelerin homojen karışımlarını oluşturmak için kullanılan bir homojenizatör türüdür. Bu cihaz gıda, ilaç, kimya ve kozmetik endüstrilerinde yaygın olarak kullanılır. Bu cihazın çalışma prensibi, birlikte sıvıdaki askıda kalmış malzemelerin parçacıklarını ezmek ve homojenleştirmek için güçlü bir kesme kuvveti üreten dönen bir rotor ve sabit bir statorun kullanımına dayanır.

Bu cihazda sıvı, bir rotor ve bir stator içeren bir bölmeye girer. Genellikle yüksek hızda dönen rotor, sıvıyı statora çeker. Yerine sabitlenmiş olan stator, sıvı akışı ve parçacıklarıyla çarpışarak kesme ve çekme kuvvetleri oluşturur ve bu da parçacıkların eşit şekilde ezilmesine ve dağılmasına neden olur. Bu işlem, parçacık boyutunda bir azalmaya ve malzemelerin daha iyi karışmasına yol açar.

Rotor-stator homojenizatörler, basit ve verimli tasarımları nedeniyle birçok üretim ve endüstriyel süreçte kullanılır. Gıda endüstrisinde, bu cihaz yağ parçacıklarını ve sıvıdaki diğer maddeleri eşit şekilde dağıtmak için soslar, içecekler, reçeller ve dondurma gibi ürünler üretmek için kullanılır. İlaç endüstrisinde, bu tip homojenizatör aynı zamanda tekdüzelik gerektiren süspansiyonlar ve süspansiyonlu ilaçlar üretmek için de kullanılır. Rotor-stator homojenizatörün avantajlarından biri, homojenizasyon sürecinin yüksek hızı ve kullanım ve bakımının kolaylığıdır. Bu cihaz genellikle küçük ila orta hacimler için uygundur ve diğer homojenizatör tiplerinden daha düşük maliyetlidir.

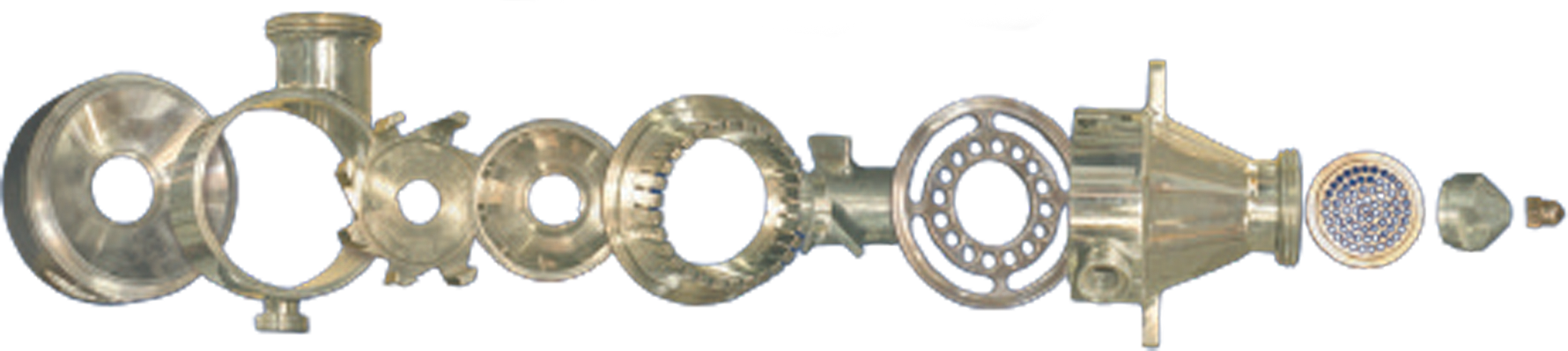

Homojenizatörün Farklı Parçaları

Bir homojenizatör cihazı, her biri homojenizasyon sürecinde ve nihai ürünün üretiminde belirli bir rol oynayan farklı parçalardan oluşur. Homojenizatörün en önemli parçaları şunlardır:

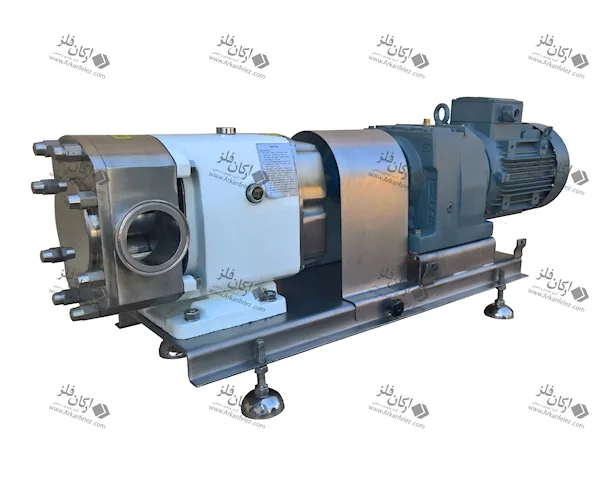

Giriş Pompası: Bu parça, sıvıyı veya malzemeyi homojenizatöre taşımaktan sorumludur. Giriş pompası genellikle sıvı akışını uygun basınçta sisteme sokmak için tasarlanmıştır, böylece homojenizasyon süreci düzgün bir şekilde başlayabilir.

Rotor ve Stator Sistemi: Homojenizatörün ana parçalarından biri, gerçek homojenizasyon işlemini gerçekleştiren parçadır. Rotor (dönen) sıvıyı statora (sabit olan) doğru yönlendirir. Stator, büyük parçacıkları ezmek ve bunları daha ince, daha düzgün parçacıklara dönüştürmek için yüksek kesme kuvveti oluşturur.

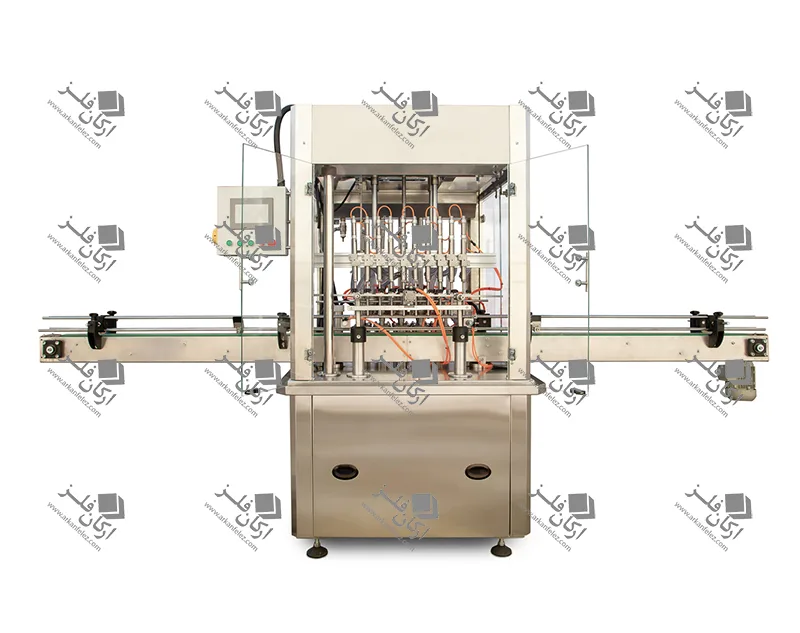

Nozullar: Nozullar, sıvıyı basınç altında küçük deliklerden geçirmek için homojenizatörde kullanılır. Bu işlem parçacıkları kırar ve daha iyi karıştırır. Bazı modellerde, daha iyi homojenizasyon oluşturmak için nozullar çoklu olarak tasarlanmıştır.

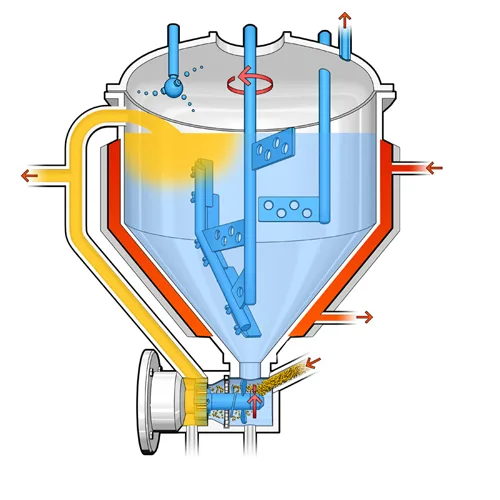

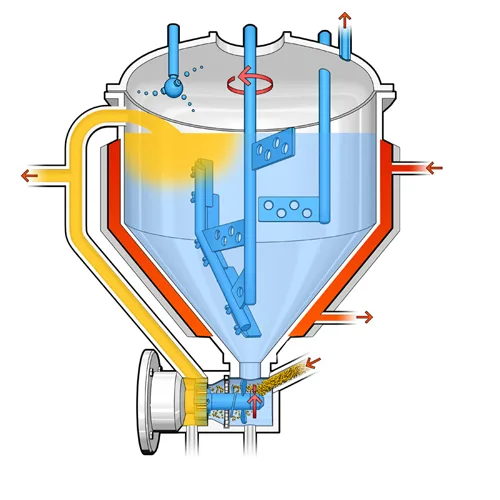

Hazne: Hazne veya tank, sıvının veya ham maddelerin girdiği ve homojenizasyon işleminin içinde gerçekleştiği yerdir. Bu tankta, sıvı, parçacıkları daha küçük boyutlara indirmek için yüksek basınca ve kesme kuvvetine tabi tutulur.

Basınç Kontrol Sistemi: Bu sistem, homojenizasyon işlemi için gereken basıncı düzenlemek üzere tasarlanmıştır. Uygun basınç, her malzeme türü için farklıdır ve bu sistem, en iyi sonucu elde etmek için basıncın belirli bir aralıkta kalmasını sağlar.

Çıkış: Sıvı, homojenizasyon işleminden geçtikten sonra, cihazın çıkışından boşaltılır. Bu homojenleştirilmiş sıvı, üretimin sonraki aşamalarında kullanılmaya hazırdır.

Tüm bu bölümler, homojenizasyon işleminin mümkün olan en iyi şekilde gerçekleştirilmesini ve yüksek kalitede ve mükemmel homojenlikte bir son ürün üretilmesini sağlamak için birlikte çalışır.

Homojenizatör nasıl çalışır?

Homojenizatör, sıvılardaki büyük parçacıkları parçalamak ve dağıtmak için yüksek basınç ve kesme uygulayarak çalışır. Esas olarak gıda, ilaç, kimya ve kozmetik endüstrilerinde yüksek kaliteli, tekdüze ürünler üretmek için kullanılır. Peki bu işlem tam olarak nasıl çalışır?

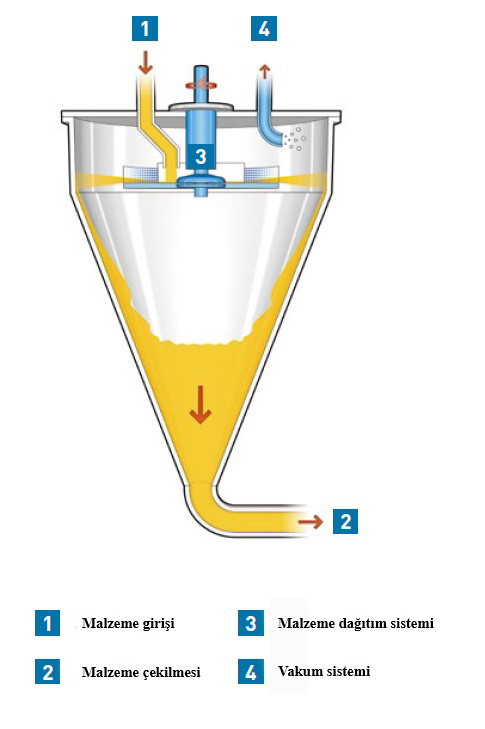

İlk olarak, sıvı veya askıda katı olabilen ham maddeler bir giriş pompası aracılığıyla makineye beslenir. Pompa sıvıyı homojenizatör haznesine yönlendirir ve yüksek basınç altına alır. Sıvı daha sonra rotor ve stator bölümlerine girer. Bu bölümde, dönen rotor sıvıyı sabit statora doğru yönlendirir. Stator, büyük parçacıkları daha küçük parçacıklara ayıran güçlü bir kesme kuvveti oluşturur. Bu kesme kuvveti, sıvı ve parçacıkların tekdüze ve yoğun bir karışımını oluşturur. Bazı homojenizatör tiplerinde, sıvı ince nozullardan geçer. Bu nozullar sıvıya yüksek basınç uygular ve böylece parçacıklar daha küçük ve daha tekdüze boyutlara ayrılır. Ultrasonik homojenizatörlerde, sıvılarda basınç ve gerilim oluşturmak için yüksek frekanslı ses dalgaları kullanılır, bu da parçacıkların parçalanmasına ve dağılmasına yardımcı olur.

Malzemeler homojenizasyon sürecinden geçtikten sonra, sıvı cihazdan çıkarılır ve kullanıma veya paketlemeye hazır hale gelir. Bu aşamada, parçacıklar artık ayrılmayacak veya çökelmeyecek kadar küçülmüştür ve son ürün tekdüze ve yüksek kalitededir. Sonuç olarak, homojenizatör malzeme parçacıklarını ezmek için yüksek basınç ve kesme kuvveti kullanır ve birçok endüstride gerekli olan tekdüze ve kararlı bir karışım oluşturur.

Homojenizatörle nasıl çalışılır

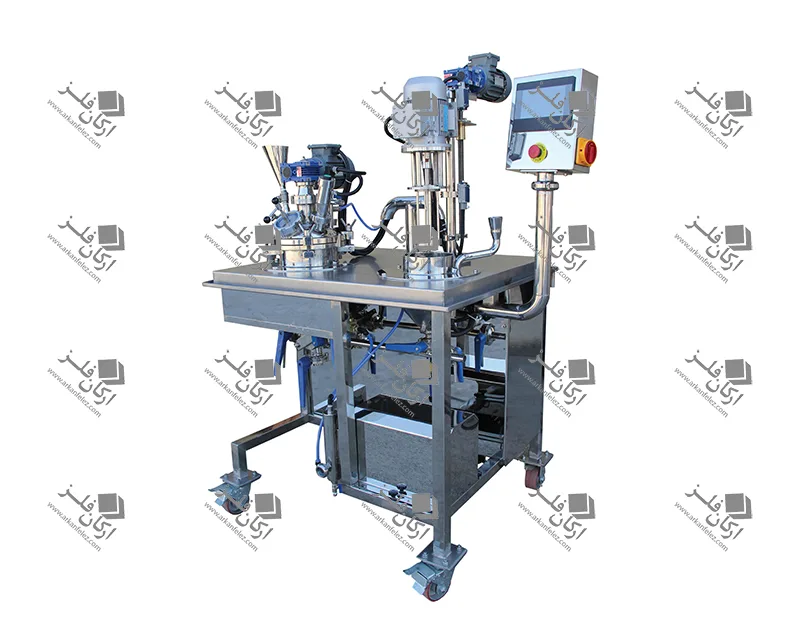

Homojenizatörle nasıl çalışılır genellikle homojenizasyon sürecinde istenen sonucu elde etmek için dikkatlice takip edilmesi gereken belirli adımları içerir. Bu adımlar cihazı hazırlamayı, parametreleri ayarlamayı, malzemeleri yüklemeyi ve homojenizasyon işlemini gerçekleştirmeyi içerir. Homojenizatörle çalışmanın ilk adımı cihazı hazırlamaktır. Çalışmaya başlamadan önce, önceki malzemelerden kaynaklanan herhangi bir kontaminasyonu veya kalıntıyı önlemek için cihaz iyice temizlenmelidir. Daha sonra pompa, rotor, stator, nozullar ve basınç sistemi gibi cihazın tüm parçaları kontrol edilmeli ve sağlıkları sağlanmalıdır.

Bir sonraki adımda, sıvılar veya sıvılarda asılı malzemeler içerebilen ham maddeler cihaza sokulur. Genellikle sıvılar bir pompa aracılığıyla homojenizatör haznesine aktarılır. Homojenizasyon işleminde istenen sonucu elde etmek için pompanın basıncı ve hızı dikkatlice ayarlanmalıdır. Bu parametreleri ayarlamak için homojenleştirilecek malzeme türüne göre uygun basınç ve hız seçilmelidir.

Ayarlardan sonra homojenizasyon işlemi başlar. Bu adımda sıvı, yüksek basınç altında ince nozullardan veya rotor ve stator sisteminden geçer. Bu geçiş, malzeme parçacıklarının daha küçük boyutlara bölünmesine ve sıvı içinde eşit şekilde dağılmasına neden olur. Yüksek basınçlı, ultrasonik veya rotor-stator homojenizatör gibi homojenizatör türüne bağlı olarak, bu işlem farklı şekillerde gerçekleştirilebilir. İşlem tamamlandıktan sonra homojenize edilmiş sıvı cihazdan boşaltılır. Son olarak, nihai ürün kullanıma veya paketlemeye hazırdır. Kaliteyi garantilemek için, parçacıkların düzgünlüğünü ve boyutunu kontrol etmek için testler gerekebilir. Ayrıca, her kullanımdan sonra, cihaz iyice temizlenmeli ve yeniden kullanıma hazır olmalıdır.

Süt Endüstrisinde Homojenizatör Kullanımları

Homojenizatörler süt endüstrilerinde çok önemlidir ve süt ürünlerinin kalitesini iyileştirmede önemli bir rol oynarlar. Homojenizatörlerin bu endüstrideki ana kullanımlarından biri sütü homojenleştirme işlemidir. Bu işlem, yağın sütten ayrılmasını önlemek için sütün yağ ve sıvı bileşimini homojen hale getirmek anlamına gelir. Homojenizasyon işleminde süt, yüksek basınç altında ince nozullardan geçer ve bu da yağ parçacıklarının daha küçük ve daha homojen parçacıklara bölünmesine neden olur. Bu işlem sütü homojen ve homojen hale getirir ve sütün yüzeyinde yağ tabakalarının oluşmasını önler. Homojenizatörler ayrıca tereyağı, yoğurt, peynir ve dondurma gibi diğer süt ürünlerinin üretiminde de kullanılır. Tereyağı üretiminde homojenizatör, yağ parçacıklarının boyutunu küçültmeye yardımcı olur, böylece tereyağını lordan ayırma işlemi daha kolay ve daha etkili olur. Yoğurt üretiminde homojenizatör, yararlı bakterilerin süt içinde eşit şekilde dağılmasına yardımcı olur ve nihai ürünün tadının ve dokusunun iyileştirilmesine yol açar.

Dondurma üretiminde, bir homojenizatör, süt, krema ve şeker gibi diğer bileşenler arasında yağ ve sıvıların eşit şekilde dağılmasına yardımcı olur ve bu da dondurmanın yumuşak ve kremsi dokusunu iyileştirmeye yardımcı olur. Homojenizatör ayrıca dondurmadaki buz kristallerinin boyutunu küçültür, bu da dondurmanın tadını iyileştirmeye ve hoş olmayan dokuyu önlemeye yardımcı olur. Son olarak, süt endüstrisinde bir homojenizatör kullanmak, ürünlerin kalitesini ve tadını iyileştirmenin yanı sıra raf ömrünü ve stabilitesini de artırır. Bu cihazlar ayrıca üretkenliği artırmaya ve malzeme israfını azaltmaya yardımcı olur.

Homojenizatör kullanırken önemli noktalar

Bir homojenizatör kullanırken, bazı önemli noktalara dikkat etmek cihazın verimliliğini artırmaya, nihai ürünün kalitesini iyileştirmeye ve teknik sorunları önlemeye yardımcı olabilir. Bir homojenizatör kullanırken dikkate alınması gereken bazı temel noktalar aşağıdadır:

Basıncı ve hızı doğru ayarlayın: En önemli noktalardan biri, cihazın basıncını ve hızını ayarlamak. Aşırı basınç, makineye zarar verebilir veya çok ince parçacıklar üretebilirken, düşük basınç ise eksik homojenizasyona neden olur. Ayrıca, rotor ve stator için uygun hız ayarı her malzeme türü için farklıdır.

Hammadde hazırlama: Süt, sıvı veya askıda kalan malzemeler gibi ham maddeler homojenizasyon işlemi başlamadan önce uygun şekilde hazırlanmalıdır. Örneğin, malzemeler etkili homojenizasyon için uygun sıcaklığa ulaşmalıdır.

Makine temizliği: Homojenizatör her kullanımdan sonra iyice temizlenmelidir. Önceki işlemden kalan artık malzemeler nihai ürünün kalitesini etkileyebilir. Makinenin kirleticilerden ve malzeme artıklarından uygun şekilde temizlenmesi, makinenin ömrünü uzatır ve çapraz kontaminasyonu önler.

Makine sağlık kontrolü: Pompalar, nozullar, rotor ve stator gibi makinenin tüm parçaları, herhangi bir hasar veya arıza olmadığından emin olmak için başlamadan önce kontrol edilmelidir. Özellikle, nozullar temiz ve tıkanmamış olmalı, böylece homojenizasyon işlemi optimum şekilde gerçekleştirilebilir.

Sıcaklık kontrolü: Bazı durumlarda, homojenizasyon sırasında sıcaklıktaki bir artış, hassas maddelerin ayrışmasına veya nihai ürünün tadını ve dokusunu değiştirmesine neden olabilir. Bu nedenle, sıcaklık kontrolü ve gerektiğinde soğutma sistemlerinin kullanımı büyük önem taşır.

Üretim talimatlarını takip edin: Her homojenizatör tipinin en iyi performans için kendi talimatları olabilir. İşlem için uygun zaman ve basınç dahil olmak üzere bu talimatların izlenmesi daha iyi sonuçlar elde etmenize yardımcı olacaktır.

Homojenizatör kullanırken bu ipuçlarını takip etmek yalnızca nihai ürünün kalitesini iyileştirmeye yardımcı olmakla kalmayacak, aynı zamanda cihazın kullanım ömrünü de uzatacaktır.

Homojenizatör hangi endüstrilerde kullanılır?

Homojenizatör, ürünlerin kalitesini ve homojenliğini artırmak için birçok endüstride kullanılır. Bu cihaz, yüksek kesme kuvveti ve basınç oluşturarak malzeme parçacıklarını daha küçük boyutlara böler ve bunların sıvılarda düzgün bir şekilde karışmasını sağlar. Homojenizatör kullanan bazı önemli endüstriler şunlardır:

Gıda endüstrileri: Homojenizatörün ana uygulamalarından biri gıda endüstrisidir. Süt, soslar, reçeller, dondurma, içecekler ve diğer sıvı gıdalar gibi ürünlerin üretiminde, maddelerin ve yağların ayrılmasını önlemek için bir homojenizatör kullanılır. Homojenizatör, sıvılardaki yağ parçacıklarının daha küçük boyutlara bölünmesini sağlar ve son ürün homojen ve yüksek kalitede olur.

İlaç endüstrisi: Homojenizatörler, sıvı ilaçların ve süspansiyonların üretiminde hayati bir rol oynar. Bu cihaz, aktif farmasötik bileşenlerin sıvılarda eşit şekilde dağılmasına yardımcı olur ve ilacın etkinliğini ve stabilitesini artırır. Homojenizatörler ayrıca farmasötik emülsiyonların ve kremlerin üretiminde de kullanılır.

Kimya endüstrisi: Boya, reçine, deterjan ve diğer kimyasal bileşiklerin üretiminde, ürünlerin tekdüzeliğini ve kararlılığını sağlamak için bir homojenizatör kullanılır. Bu cihaz, sıvılardaki malzeme parçacıklarının düzgün dağılması ve tortulaşmalarının önlenmesi için önemlidir.

Kozmetik ve sağlık endüstrisi: Kremler, losyonlar, jeller ve diğer cilt bakım ürünlerinin üretiminde, tekdüze bir doku ve uzun süreli raf ömrü elde etmek için bir homojenizatör kullanılır. Bu cihaz, ürünlerdeki aktif bileşenlerin ve yağların tekdüze dağılımına yardımcı olur.

Petrol ve gaz endüstrisi: Petrol ürünlerinin bazı rafinasyon ve üretim süreçlerinde, katkı maddeleri ve sıvılar gibi çeşitli malzemeleri karıştırmak için bir homojenizatör kullanılır. Bu, petrol ürünlerinin kalitesini ve kararlılığını artırır.

Tarım endüstrisi: Pestisit ve sıvı gübre üretiminde, kimyasalları sıvıda eşit şekilde dağıtmak için bir homojenizatör kullanılır. Bu, tarım ürünlerinin verimliliğini ve performansını artırmaya yardımcı olur.

Homojenizatörler genel olarak sıvı malzemelerde homojenlik gerektiren çeşitli endüstrilerde kullanılır ve nihai ürünlerin kalitesini ve stabilitesini iyileştirmede büyük etkiye sahiptir.