مقدمه

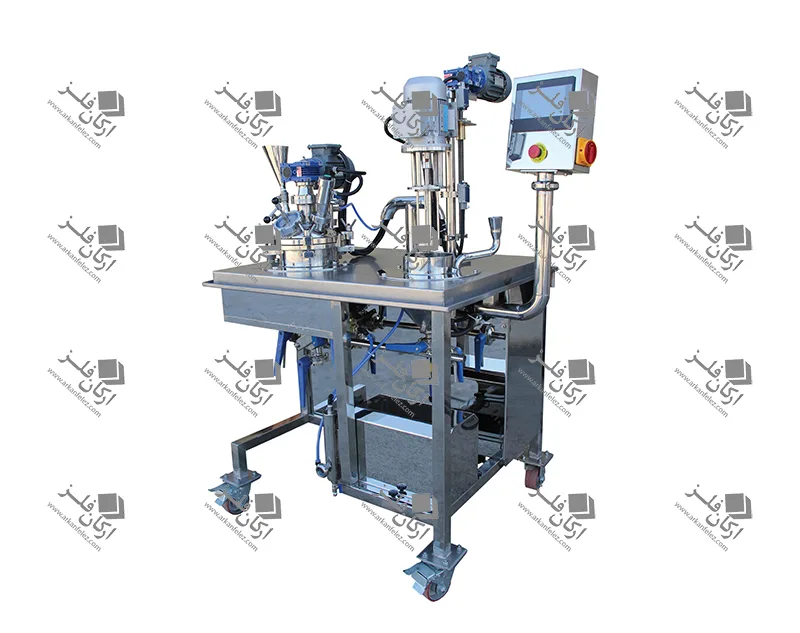

اولین دربی که روی بطری بسته شد، احتمالاً با دست و توسط چیزی که اکنون آن را کار دستی مینامیم، بسته شده است. از آن زمان، صنعت بستهبندی راه درازی را پیموده و از سفت کردن دستی به راهحلهای نیمه اتوماتیک و تمام اتوماتیک که سرعت و ثبات را به فرآیند بستهبندی میافزایند، تکامل یافته است.

این اختراع مبتکرانه صنعت بستهبندی را متحول کرده است. از دیدگاه فناوری، دیدن چگونگی تکامل این ماشینها، با ترکیب مکانیسمهای پیشرفته و سیستمهای کنترل پیشرفته برای تضمین فرایندهای بسته بندی کارآمد و دقیق مورد تحسین است.

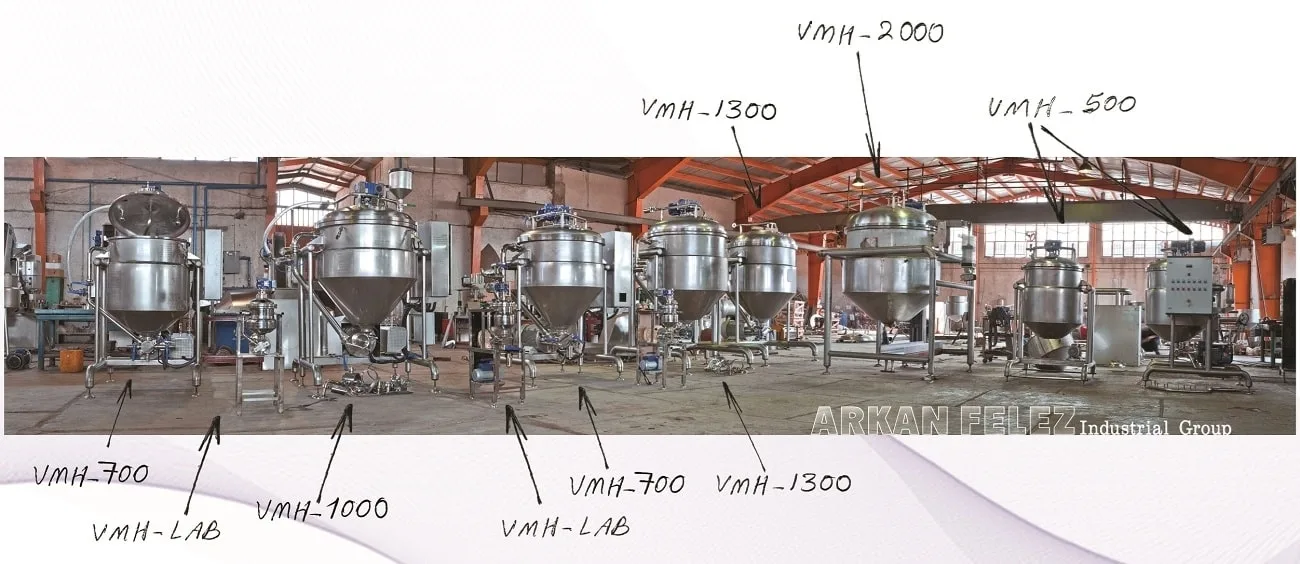

از نظر اقتصادی، مزایای آن غیرقابل انکار است؛ زیرا مشاغل میتوانند در هزینههای نیروی کار صرفهجویی کرده و بهرهوری را به میزان قابل توجهی افزایش دهند در زیر طیف وسیعی از سطوح اتوماسیون برای دستگاههای بستهبندی بطری را بررسی میکنیم و مزایای کلیدی تجهیزات مختلف را برجسته میکنیم. با ارکان فلز همراه باشید.

درب بند اتوماتیک چیست و چه کاربردی دارد؟

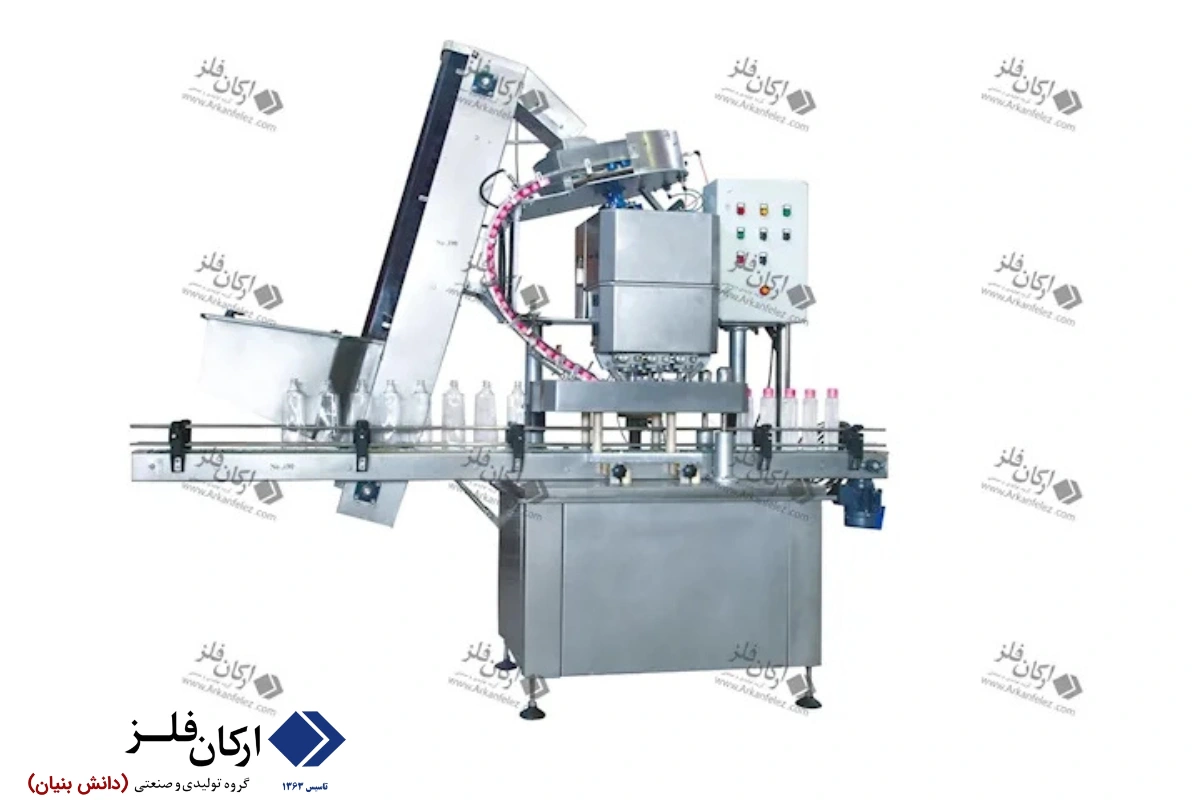

دستگاههای دربندی تجهیزاتی هستند که برای بستن درب ظروف یا بطریها استفاده میشوند. این دستگاهها در انواع مختلفی از جمله اتوماتیک، نیمه اتوماتیک یا دستی موجود هستند. از جمله مزایای دستگاههای دربندی میتوان به این نکته اشاره کرد که این دستگاهها سرعت تولید را بهبود میبخشند و امنیت محصول را تضمین میکنند. استفاده از آنها در خط تولید، کارهای تکراری را از بین میبرد و یکنواختی محصولات شما را تضمین میکند.

دربندی بطریها و ظروف یکی از مراحل پایانی در هر خط تولید است. دستگاههای دربندی برای کاربردهای مختلف استفاده میشوند و اکثر صنایع برای پلمب محصولات خود به آنها متکی هستند.

برخی از کاربردهای این دستگاهها عبارتند از:

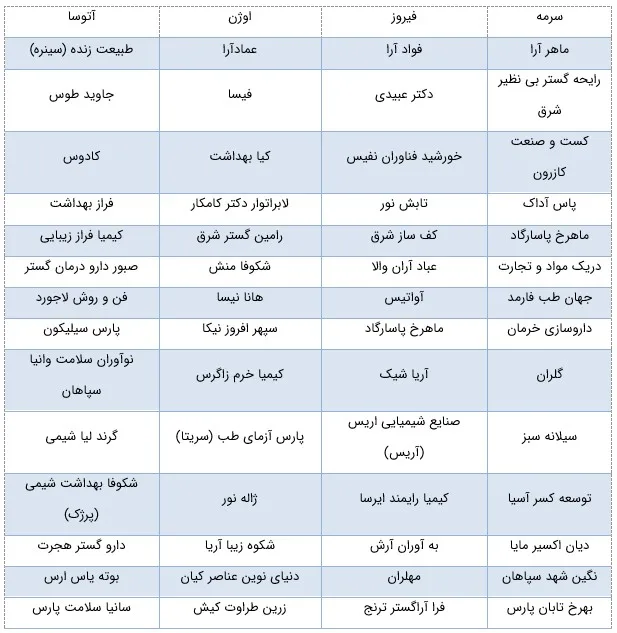

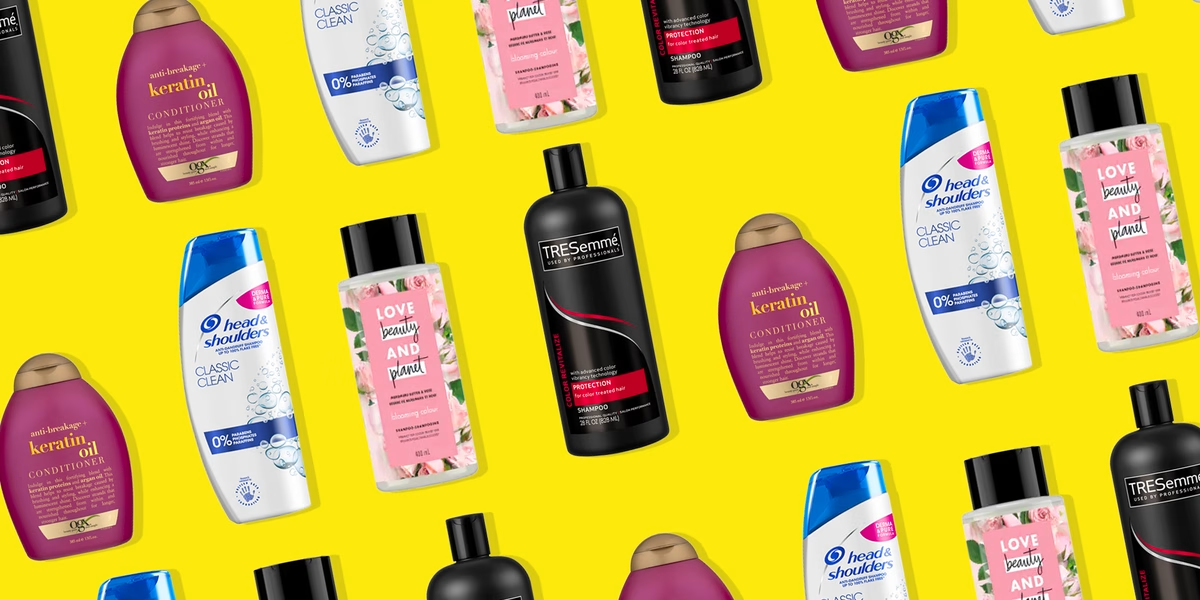

بستهبندی صنعتی و عمومی: در صنعت لوازم آرایشی و بهداشتی و مراقبت شخصی، از دستگاههای دربندی اتوماتیک برای پلمب ایمن ظروف و بستههای مختلف استفاده میشود. علاوه بر این، صنایعی که با محصولات حساس سروکار دارند برای اطمینان از ایمنی محصولات خود به دستگاههای دربندی نیاز دارند.

مواد غذایی و نوشیدنیها: شرکتهای تولید مواد غذایی و شرکتهای نوشیدنی برای پلمب ظروف و جلوگیری از ورود آلودگی به آنها به دستگاههای دربندی نیاز دارند.

شیمیایی و کشاورزی: کودهای مایع و آفتکشها باید در بطریها یا ظروفی با پلمبهای ایمن بستهبندی شوند تا ایمنی آنها تضمین شود.

صنعت داروسازی: به دلیل ماهیت حساس داروها، آنها مشمول مقررات سختگیرانهای هستند و تولیدکنندگان باید برای این منظور از دستگاههای دربندی استفاده کنند.

آشنایی با طراحی و اجزای درب بند اتوماتیک

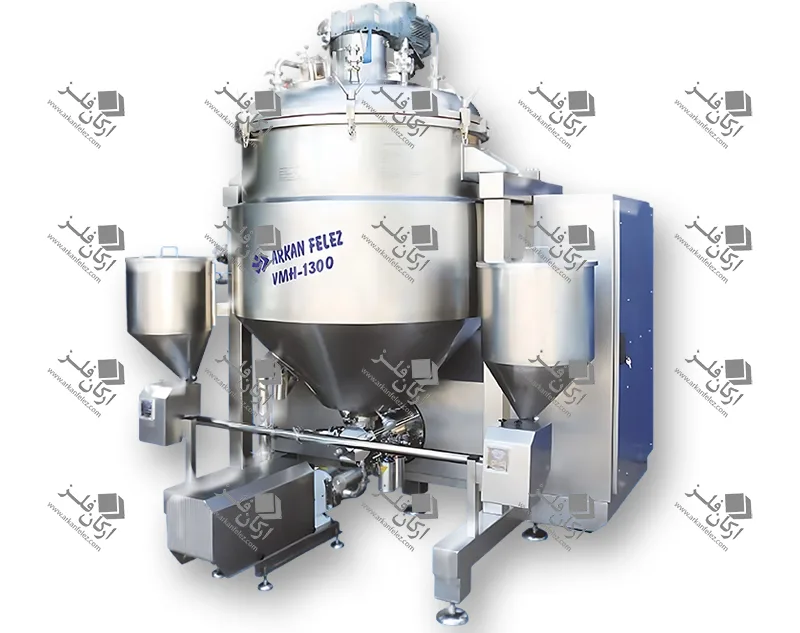

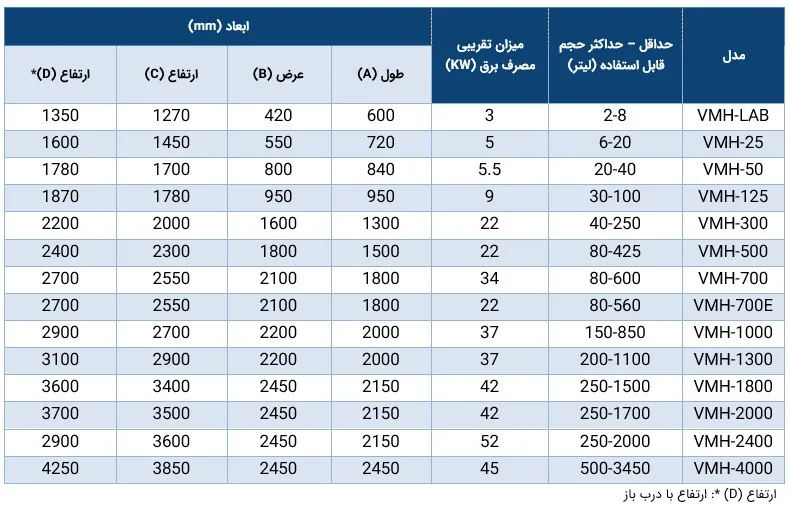

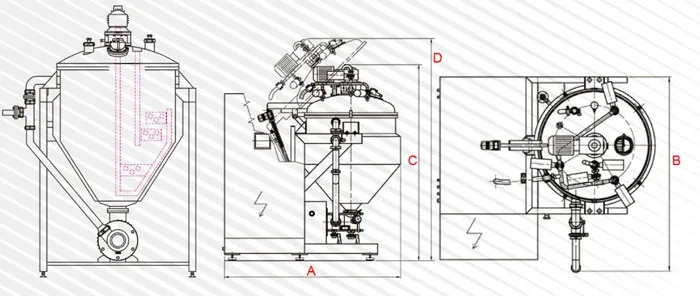

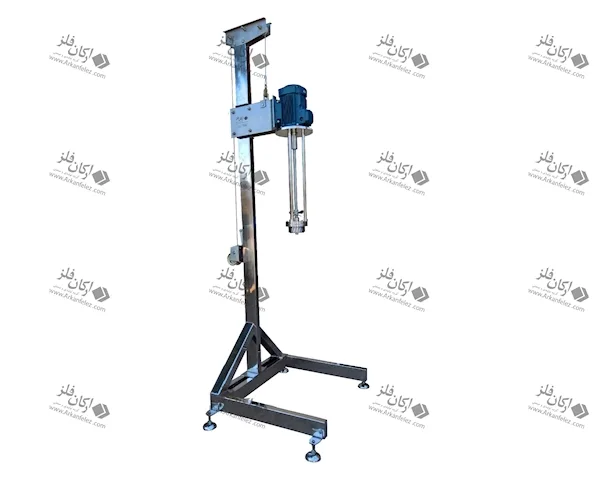

دستگاههای دربندی میتوانند به اشکال مختلفی ارائه شوند که معمولاً با توجه به نوع دربندی مورد استفاده و سطح اتوماسیون مورد نیاز تعیین میشوند. هنگامی که تقاضای تولید به سطح خاصی میرسد، دستگاههای دربندی اتوماتیک به یک ضرورت تبدیل میشوند که طراحی آنها مستلزم موارد زیر است:

سازگاری، قابلیت اطمینان، امنیت: هنگامی که فرایند دربندی خودکار میشود، یکی از بزرگترین مزایا، عملکرد تکرارپذیر دستگاه دربندی است.

سرعت: دستگاههای دربندی اتوماتیک همچنین میتوانند تعداد بطریها یا ظروف پلمب شده در طول روز را افزایش دهند.

چندمنظوره بودن: اکثر دستگاههای دربندی اتوماتیک میتوانند طیف وسیعی از انواع و اندازههای درپوش را پلمب کنند، تا زمانی که عملکرد سفت کردن یکسان باقی بماند.

سهولت کار: پس از راهاندازی دستگاه، اپراتور فقط باید گاهی اوقات درپوشهای بیشتری اضافه کند.

ادغام آسان با سایر دستگاههای خط تولید: تقریباً همه دستگاههای دربندی اتوماتیک میتوانند به راحتی با خطوط تولید و دستگاههای بستهبندی موجود ادغام شوند.

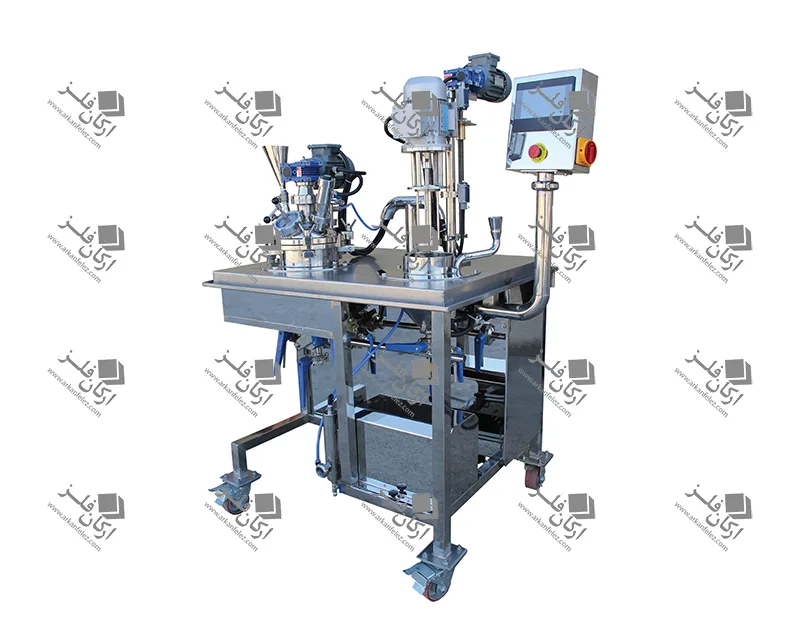

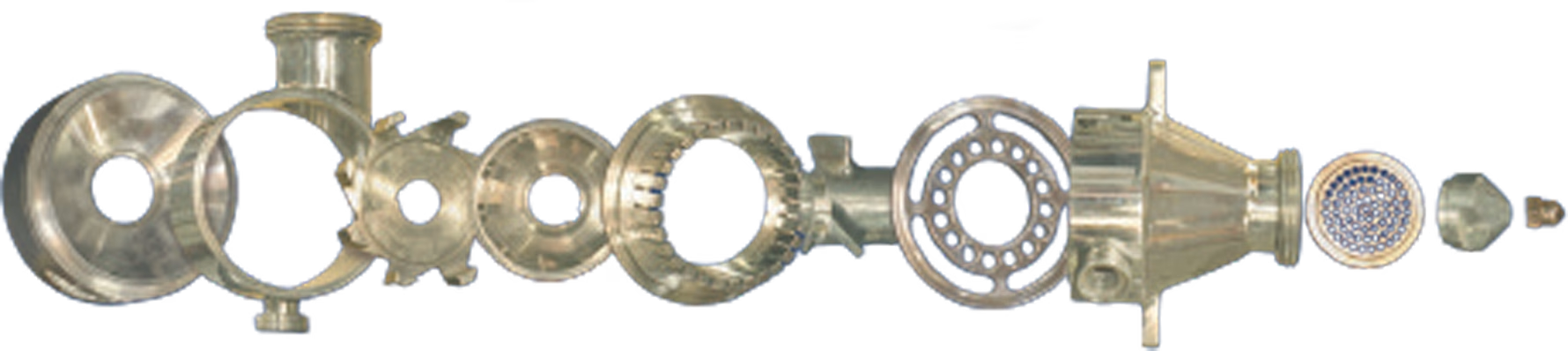

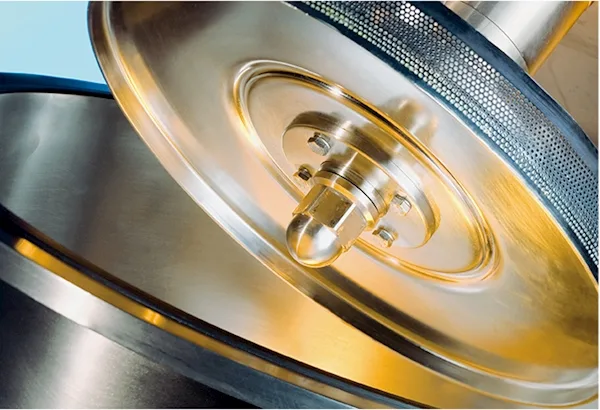

قطعات تشکیلدهنده دستگاه درب بند

دستگاه های درب بند معمولاً از تعدادی قطعه و تجهیزات مختلف تشکیل شدهاند که هر یک وظایف خاص خود را در فرایند بستهبندی دارند. در اینجا به برخی از این قطعات تشکیلدهنده اشاره می کنیم:

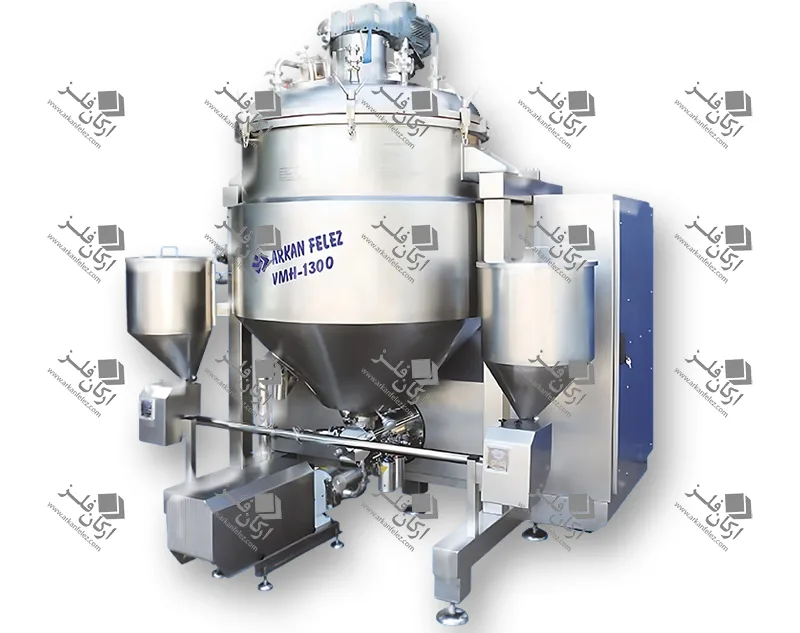

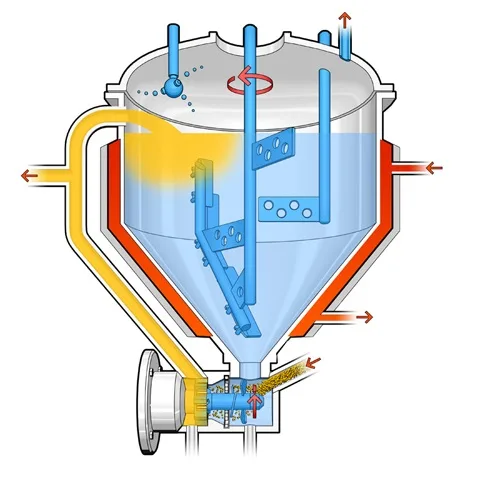

قسمت اصلی بستهبندی: این قسمت شامل دستگاه اصلی بستهبندی است که در آن فرایند بستهبندی انجام میشود. این بخش شامل انواع مختلفی از دستگاهها میشود، از جمله دستگاههای کپسوله کن، دستگاههای سیل کن و…

سیستم کنترل الکترونیکی: این سیستمها برای کنترل و مدیریت عملکرد دستگاه درب بند اتوماتیک استفاده میشوند. آنها شامل مواردی مانند کنترل کنندههای PLC (کنترل کنندههای منطق برنامهپذیر)، سنسورها، صفحات نمایش و رابط کاربری هستند.

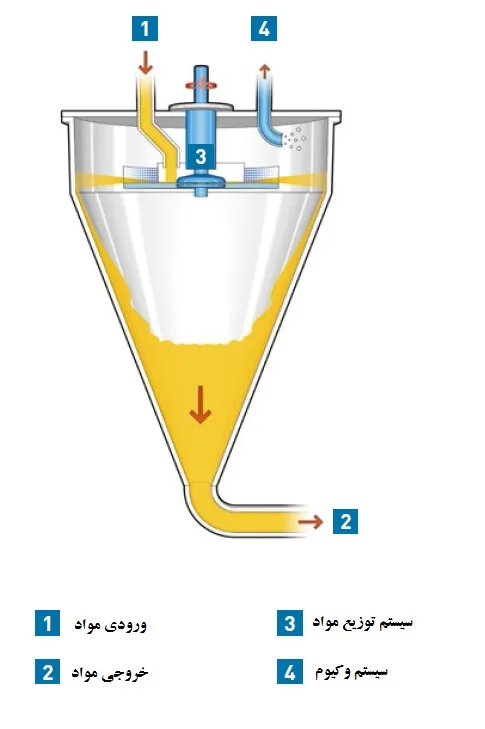

دستگاههای تغذیه محصول: این دستگاهها برای تغذیه محصولات به داخل دستگاه برای فرایند بستهبندی استفاده میشوند. آنها ممکن است شامل تغذیه کنندههای زاویهای، تغذیه کنندههای لولهای، یا سیستمهای مکانیکی دیگر باشند.

دستگاههای جابهجایی و موکولی: این دستگاهها برای جابجایی و موکول محصولات بین مراحل مختلف فرایند بستهبندی استفاده میشوند. این ممکن است شامل مواردی مانند بلندگوی هوا، بلندگوی پالت، راندههای بلندگو، و …

سیستمهای جریان هوا: این سیستمها برای ایجاد جریان هوا و فشار مناسب برای عملکرد صحیح دستگاه درب بند استفاده میشوند. این شامل فنها، کمپرسورها، و سیستمهای فیلتراسیون هوا میشود.

به طور کلی، قطعات تشکیلدهنده دستگاههای درب بند بسته به نوع و اندازه آن متفاوت است، اما عموماً شامل این قسمتها و تجهیزات میشود که برای انجام فرایند بستهبندی بهینه و کارآمد ضروری هستند.

خرید انواع

دستگاه درب بندی اتوماتیک

ایمنی در استفاده از درب بند اتوماتیک: استانداردها و سنسورهای حفاظتی

طراحی درب بند اتوماتیک به صورت کاملاً حرفه ای توسط متخصصان صنعتی انجام می شود. سنسورهای بسیار ویژه ای در داخل این دستگاه ها در نظر گرفته می شود که هنگام جابهجایی ظروف فعال می شوند و فرایند درب گذاری را به صورت خودکار انجام می دهند. درب بند اتوماتیک به صورت کاملاً ایمن طراحی شده است. قطعات و تجهیزات ایمنی بسیار ویژه ای در درون این دستگاه تعبیه شده است که از برخورد و اصابت درب با نیروی کار انسانی جلوگیری می کند.

یکسری سنسورهای مادون قرمزی در دستگاه تعبیه شده که در صورت مشاهده مانع، عملکرد دستگاه را متوقف می کند. این دستگاه عملکرد بسیار عالی و ویژه ای دارد و به نسبت سایر دستگاه های درب بند موجود در بازار عملکرد سریعتری دارد. این دستگاه به هنگام کار هیچ آلودگی صوتی ایجاد نمی کند، در ضمن کیفیت بسیار بی نظیری را دارا است.

راهنمای جامع خرید درب بند اتوماتیک مناسب برای کسب وکار شما

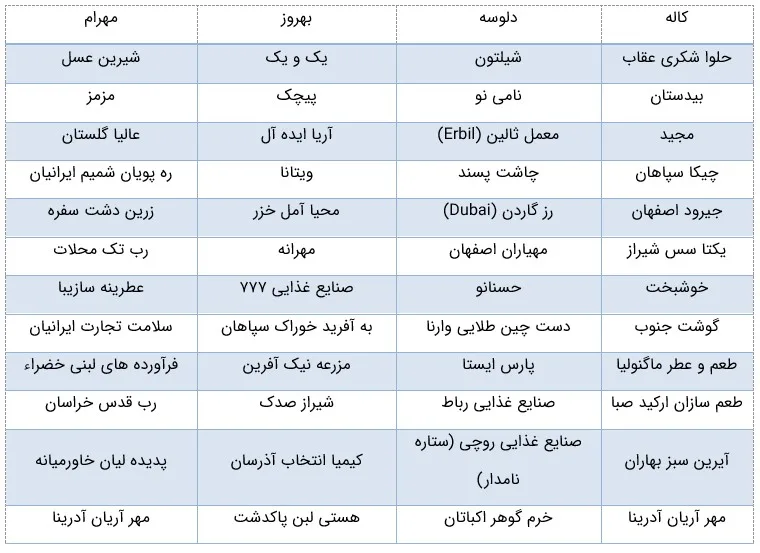

در خرید درب بند اتوماتیک مناسب، آنچه حائز اهمیت است نخست سرعت درب بندهای اتوماتیک بطری است که اغلب نیروی محرکه یک کسب و کار برای حرکت به سمت اتوماسیون کامل است. با استفاده از یک سیستم تحویل درب و یک فرایند خودکار بر اساس نوع درببند مورد استفاده، میتوان برای برخی از کاربردها به سرعت بیش از صد بطری در دقیقه دست یافت که کاملاً در تضاد با استفاده از نیروی کار دستی برای آمادهسازی تعداد انگشتشماری بطری در همان بازه زمانی است.

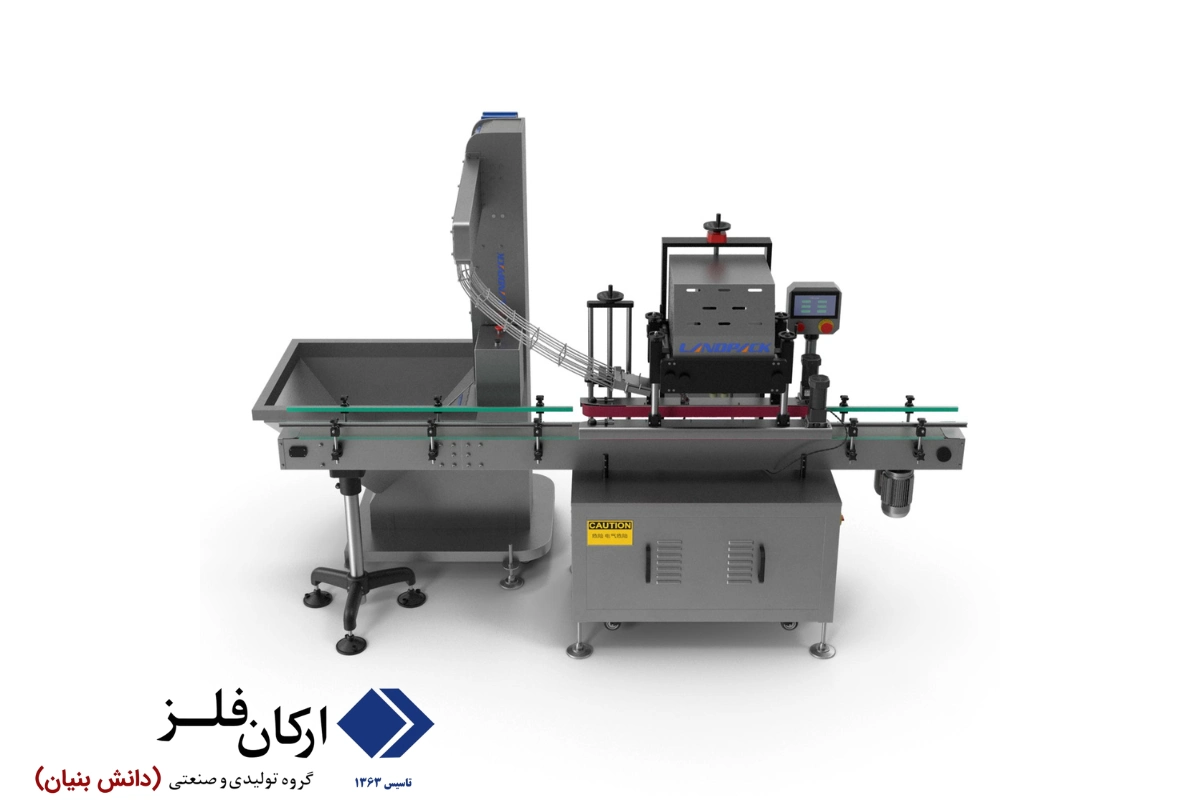

این درببندهای بطری در ترکیب با سایر تجهیزات اتوماتیک، به یک کسب و کار اجازه میدهند تا زمان تحویل را کاهش داده و با تقاضای مشتری همگام باشد، سهم بازار را افزایش داده و با تولید محصولات ایمن و مداوم برای مشتریان خود، مزیت رقابتی ایجاد کند. علاوه بر سرعت، دستگاههای دربندی کاملاً خودکار مجهز به فناوریهای پیشرفتهای هستند که دقت، ثبات و قابلیت اطمینان را افزایش میدهند. بسیاری از مدلهای تولید شده دارای حسگرهای پیشرفته و سیستمهای بینایی ماشین هستند که فرایند دربندی را به صورت بلادرنگ رصد میکنند و اطمینان حاصل میکنند که هر درپوش به درستی نصب شده است.

دستگاههای اتوماتیک همچنین میتوانند سیستمهایی را برای تشخیص هرگونه ناهنجاری، مانند ظروف ناهمتراز یا درپوشهای نادرست نصب شده، اضافه کنند و امکان اقدامات اصلاحی فوری را فراهم کنند. این سطح از اتوماسیون نه تنها احتمال خطای انسانی را کاهش میدهد، بلکه فرهنگ تضمین کیفیت را در محیطهای تولیدی نیز تقویت میکند. حتی سادهترین ماشین درببندی بطری میتواند مزایای حیاتی برای یک کسب و کار فراهم کند. محدودیتهای درببندی دستی بدون شک منجر به اختراع تجهیزات نیمه اتوماتیک شد. چنین ماشینهایی با ترکیب نظارت انسانی با کارایی مکانیکی، جهشی قابل توجه به جلو را نشان دادند.

سیستمهای نیمه اتوماتیک به اپراتورها اجازه میدادند تا دربها را روی ظروف قرار دهند که سپس به طور مداوم توسط دستگاه محکم میشدند. این رویکرد ترکیبی که هنوز هم مورد استفاده قرار میگیرد، شدت کار فرایند درببندی را به میزان قابل توجهی کاهش میدهد، در حالی که هنوز به نیروی انسانی برای اطمینان از ترازبندی و قرارگیری مناسب دربها نیاز دارد. هنگامی که این روش درببندی معرفی شد، سرعت تولید را برای مشاغل به طور چشمگیری بهبود بخشید و به بستهبندیکنندگان اجازه داد تا بدون استخدام نیروی کار گسترده یا فدا کردن کیفیت محصول یا بستهبندی، به خروجیهای بالاتری دست یابند.

در واقع، فرایند تکرارپذیر درببندی با تجهیزات اتوماتیک، با افزایش سرعت و در عین حال حذف مشکلات رایج مانند سفت کردن بیش از حد یا کمتر از حد، نشتی و سایر خطاهای انسانی ناشی از خستگی یا کسالت، امکان ثبات بیشتری را فراهم کرد. امروزه، ماشینهای درببندی اتوماتیک نه تنها برای دربهای پیچی، بلکه برای دربهای چفتی، چوب پنبه، اسپری ماشه و تقریباً هر نوع درب یا آببندی موجود در بازار امروز استفاده میشوند.

میتوان گفت که این دستگاههای دربندی که برای کار با طیف وسیعی از اندازههای درب ساخته شدهاند و در کنار افزایش سرعت، با دادن زمان و توانایی به کسبوکارها برای گسترش خطوط تولید و اندازههای بطری برای برآوردن تقاضای بازار، امکان تنوع بیشتر در اندازهها و انواع محصول را نیز فراهم میکنند.

خرید دستگاه :

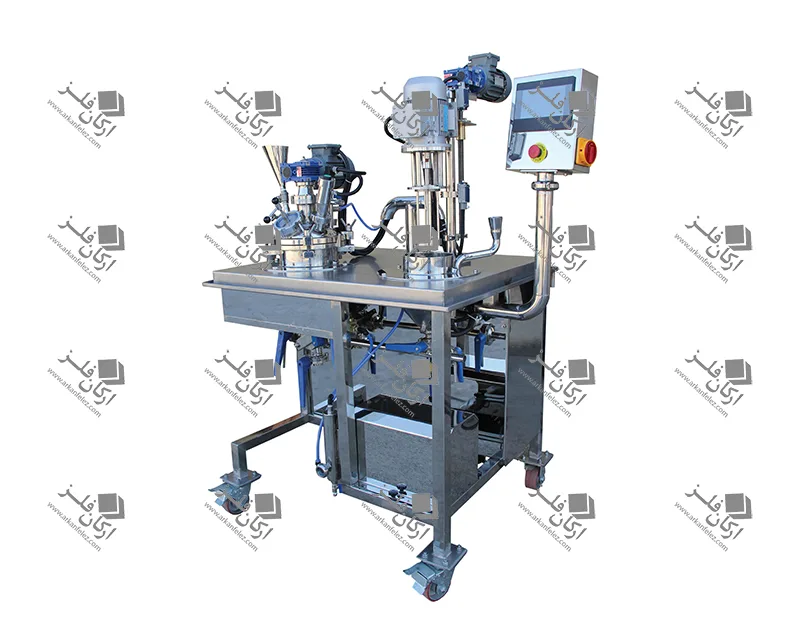

دستگاه درب بندی تمام اتوماتیک مدل CM – 20000 مناسب درب های فلزی

بررسی انواع درب بند اتوماتیک و تفاوتهای فنی هر مدل

شاید از خود بپرسید بهترین دستگاه دربندی کدام است. بهترین دستگاه دربندی، دستگاه اتوماتیکی است که تمام فرایند را به صورت خودکار انجام دهد. سرعت و دقت دربندی این دستگاه بسیار بالا است. دستگاه های دربندی بر اساس نوع درب ها و نیاز خط تولید به چند دسته تقسیم می شوند که از نظر نوع کارکرد با یکدیگر تفاوت دارند.

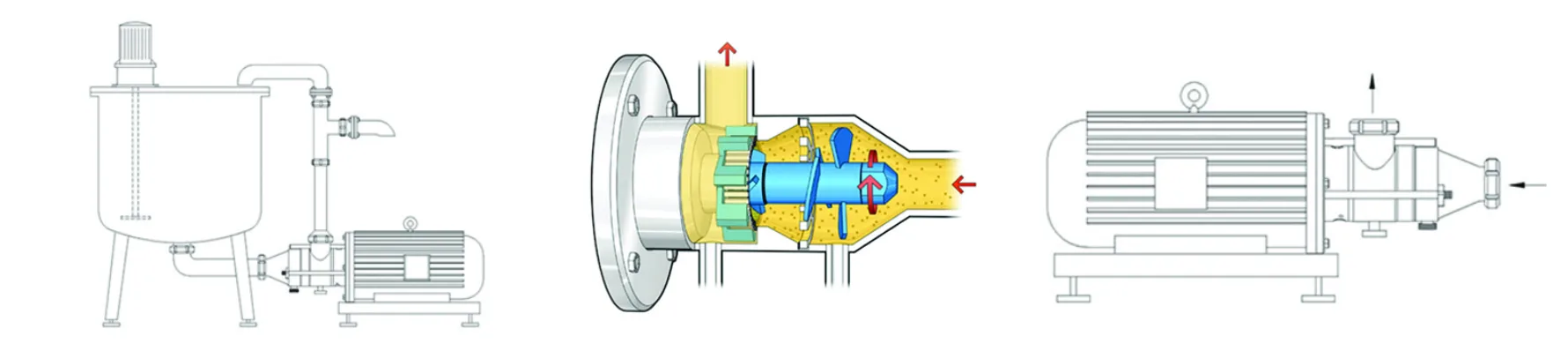

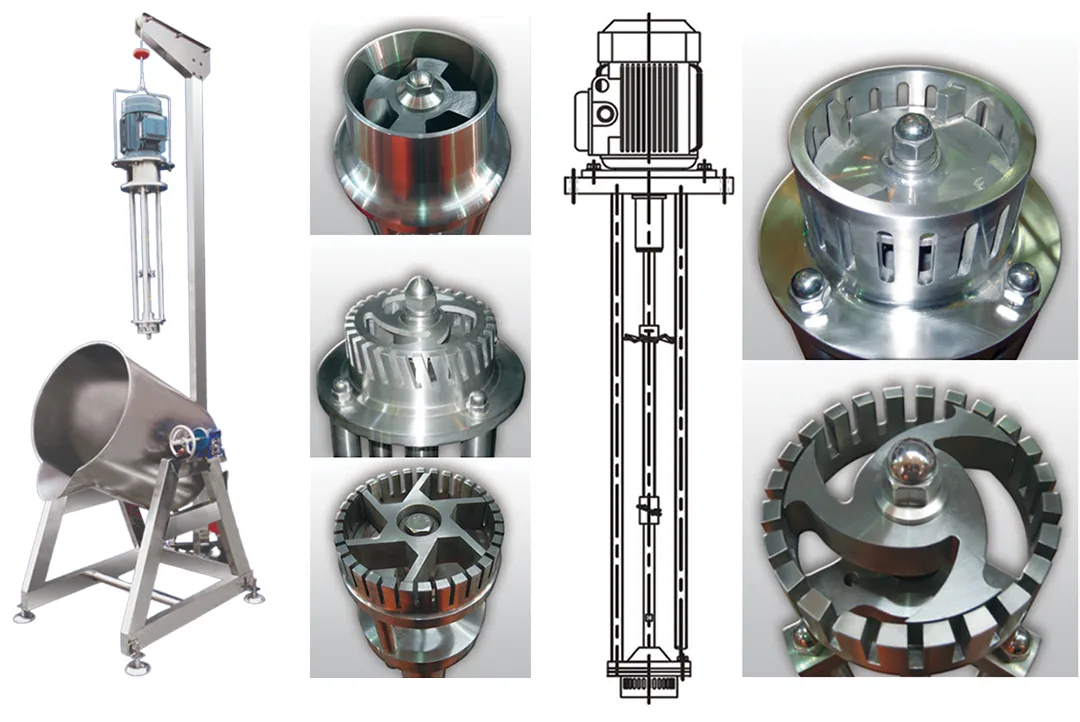

درب بند پنوماتیک

درب بند پنوماتیک با طراحی و ساختار ویژه ای که دارد، در حداقل زمان ممکن، درب محصولات مختلف را پلمب می کند. امروزه انواع صنایع مختلف غذایی، دارویی، بهداشتی و … از قابلیت های این دستگاه جهت سهولت بستن درب محصولات، استفاده می کنند.

امروزه به کمک این دستگاه می توانید تا 35 عدد بطری را در ساعت درب پیچی کنید. صنایع مختلف با استفاده از این دستگاه می توانند به سادگی و بدون هیچ فشاری، عمل درب گذاری بطری ها و کنسرو های مختلف را انجام دهند. این دستگاه از ورود هوا به داخل کنسرو، بطری و یا ظروف مختلف، جلوگیری می کند و همچنین مانع از کج شدن درب محصولات هنگام بسته بندی می شود.

درب بند قوطی فلزی

امروزه از درب بند قوطی فلزی برای بسته بندی انواع قوطی های فلزی کوچک و بزرگ استفاده می کنند. فرایند بسته بندی محصولات مختلفی نظیر قوطی های فلزی، کنسرو ها، بطری ها و بسیاری از محصولات دیگر را به کمک درب بند بطری انجام می دهند. سرعت بسته بندی محصولات مختلف با استفاده از این دستگاه به میزان قابل توجهی افزایش پیدا خواهد کرد.

بسیاری از محصولات در داخل کنسروها و قوطی های فلزی بسته بندی می شوند، به همین خاطر امروزه تقاضای خرید درب بند قوطی در صنایع کوچک و بزرگ بسیار افزایش پیدا کرده است. دستگاه درب بند همانند دستگاه پرکن مایعات از اهمیت بسیار بالایی برخوردار است و امروزه به عنوان یکی از مهمترین دستگاه های صنعتی شناخته می شود.

دستگاه دربند نوشیدنی

دستگاه درب بند در فرآیند بستهبندی برای بستن دربهای انواع قوطیهای فلزی، پلاستیکی و غیره کاربرد دارند. این دستگاهها در درب بندی انواع نوشیدنی ها استفاده میشوند.

دستگاه درب بند بطری شیشه ای

یکی از دستگاه هایی که در صنعت بسته بندی بسیار پر کاربرد و مهم است، دستگاه درب بند بطری شیشه ای می باشد. بعد از اینکه محصولات تولید شد، برای بسته بندی و درب بندی، از این دستگاه عبور داده می شوند. از این دستگاه در موارد مختلفی اعم از صنایع دارویی، شیمیایی، غذایی و … استفاده می شود. این دستگاه به وسیله فناوریهای پیشرفته، برای پلمب دربهای بطریها به کار میرود. پلمب دربها به طور ثابت و بدون امکان باز شدن مجدد، تضمینکننده سلامت و ایمنی محتوای بطری شیشه ای میباشد.

خرید دستگاه :

دستگاه درب بندی تمام اتوماتیک مدل CM – 20000 مناسب درب های پلاستیکی و فلزی

درب بند ادکلن

دستگاه های دربند ویال (کریمپر ویال) که مناسب برای پلمب کردن شیشه های عطر و پنی سیلین و ویال ها می باشند. دستگاه درب بند ادکلن، در پلمب کردن محصولات آزمایشگاهی هم استفاده می شود. مثلاً برای درب بندی شیشه های دارویی یا ویال های دارویی مانند آمپول پنی سیلین و الکل و غیره به کار گرفته می شود. کیفیت دستگاه درب بند ادکلن در بخش آزمایشگاهی، اهمیت ویژه تری خواهد داشت. زیرا، این داروها در سلامت افراد مختلف بسیار تأثیرگذارند؛ بنابراین نباید هیچ گونه خطایی در حین پلمب این محصولات رخ دهد.

دستگاه دربندی ماشه ای

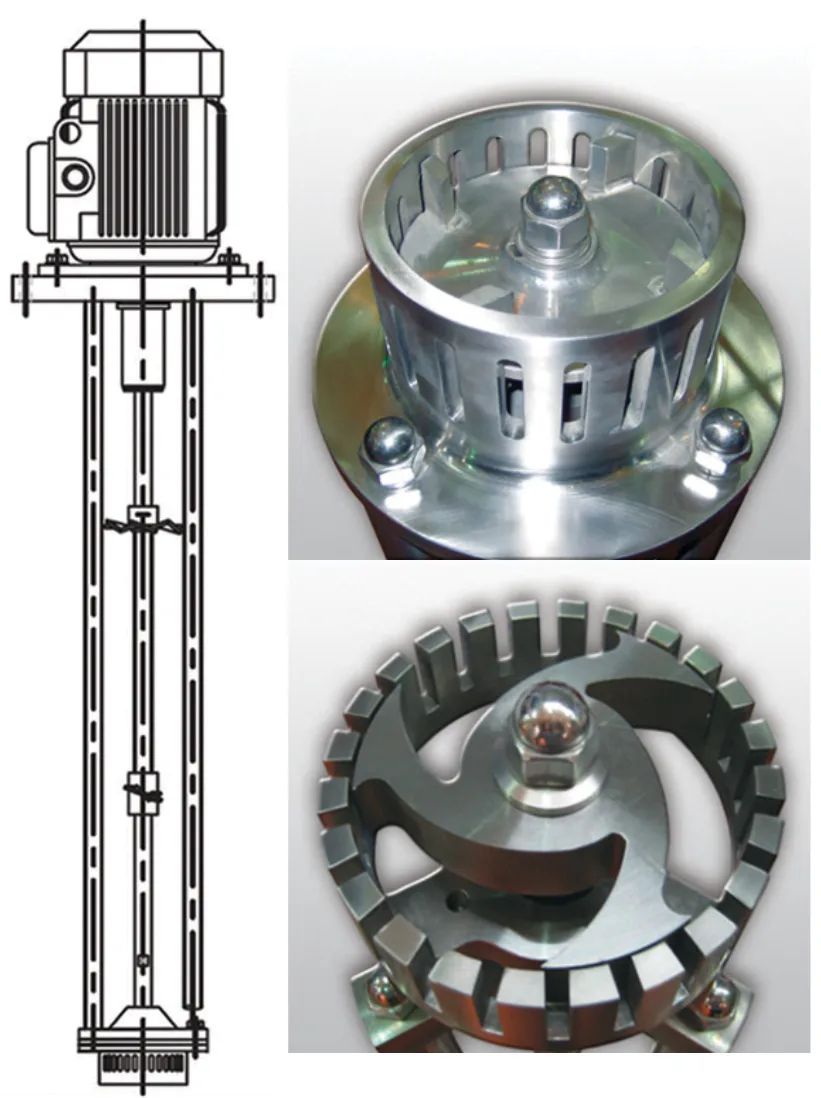

این دستگاه از آسیبهایی مانند فساد محصول و مواد غذایی جلوگیری کرده و سرعت فرایند دربندی را افزایش میدهد. این دستگاه برای دربندی قوطیهای فلزی و غیرفلزی، غذاهای کنسروی، انواع بطریهای آب معدنی، شربتها و سایر مایعات استفاده میشود.دستگاه دربندی ماشه ای مجهز به سرهایی است که روی دربند قرار دارند و فرایند دربندی را با استفاده از سیستم پنوماتیک یا فشار هوا انجام میدهند.

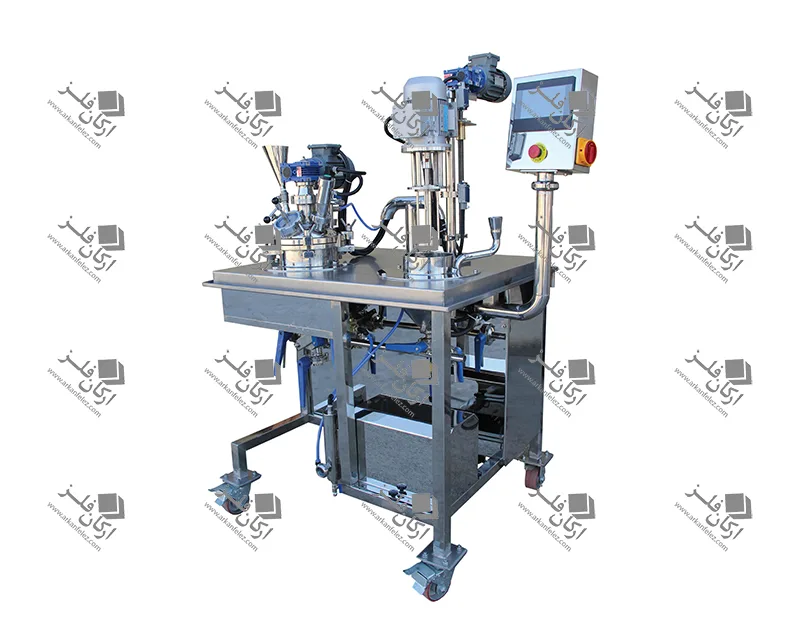

دستگاه دربندی دو سر

این دستگاه به شما امکان تنظیم سرعت چرخش برای سفت کردن درب بطریها را میدهد. تمام قطعاتی که با محصول در تماس هستند از جنس استیل ضد زنگ ساخته شدهاند و به ویژگیهای اضافی مانند نمایشگر شمارنده برای قوطیهای دربندی شده، نمایشگر سرعت، سیستم شستشوی خودکار و موارد دیگر مجهز شدهاند. دستگاه دربندی هشت هد: این دستگاه تمام اتوماتیک فرایند دربندی را انجام می دهد و برای کاربردهای مختلفی از جمله مواد غذایی و آشامیدنی، دارویی، آفت کش ها، محصولات آرایشی و بهداشتی، شیمیایی، روغن ها و غیره استفاده می شود.

نکات مهم قبل از خرید دستگاه درب بند

دستگاههای دربندی صنعتی نقش اساسی در فرایند آببندی محصول در صنایع مختلف دارند. آنها یک راهحل خودکار برای بستن درب روی ظروفی مانند بطری، فلاسک، شیشه، لوله و غیره ارائه میدهند. این دستگاهها بسته شدن ایمن و محکم درب را تضمین میکنند و در نتیجه کیفیت، تازگی و سلامت محصولات را حفظ میکنند. درنتیجه تضمین ایمنی محصول مهمترین نکته در هنگام خرید دستگاه درب بند بشمار می رود.

قیمت و عوامل مؤثر بر هزینه درب بند اتوماتیک در بازار ایران

عوامل متعددی بر قیمت دستگاه درب بند اتوماتیک تأثیر گذار است این دستگاه ها با طراحی ساده و منحصر به فرد خود قابلیت بستن درب قوطی های مختلف را در ابعاد مختلف دارد و بدنه و پایه های دستگاه از فولاد ضد زنگ ساخته شده اند. دارای نوار نقاله ای از جنس فولاد ضد زنگ هستند که روی یک بخش فولاد ضد اصطکاک و به همراه گاید (هدایت کننده) قابل تنظیم است.

تسمه های کناری نوار نقاله نیز از جنس فولاد ضد زنگ هستند. همه این مزایا در قیمت دستگاه تأثیر گذار است این دستگاه ها جزو بهترین دستگاه های تولید شده در ایران هستند.دسته دیگر دستگاههای درب بند نیمه اتوماتیک هستند که این دستگاه ها درب بند نیمه اتوماتیک طوری طراحی شده اند تا در کنار کانوایر و یا روی میز کار نصب شوند.

بستن درب بصورت تکی به این صورت است که بعد از قرار دادن محصول پدال توسط اپراتور فشرده می شود و کار انجام می شود. درب بند نیمه اتوماتیک مناسب بطری شربت برای بستن درپوش انواع شکل های مختلف ویال ها و بطری ها قابل تنظیم است.کیفیتها و گریدهای مختلفی از دستگاه درب بند اتوماتیک در مراکز و فروشگاههای مختلفی عرضه شده و به فروش میرسند که قیمت آنها نیز با توجه به کیفیت و گریدشان، متفاوت خواهد بود.

ازآنجاکه به دلیل نوسانات شدید نرخ ارز و تغییرات سریع بازار، قیمتها ثابت نیست و هر لحظه قابل تغییر است، برای مشاوره رایگان، استعلام قیمت و کسب اطلاعات جامع درباره لیست قیمت دستگاه دربند اتوماتیک با کارشناسان ارکان فلز تماس بگیرید.

برای دریافت مشاوره کافیست با کارشناسان ما در ارتباط باشید

یا با شماره های زیر تماس حاصل فرمایید

02833857

Sales@arkanfelez.com