+40

سال تجربه

درباره ما

به ارکان فلز خوش آمدید

تاسیس سال 1363

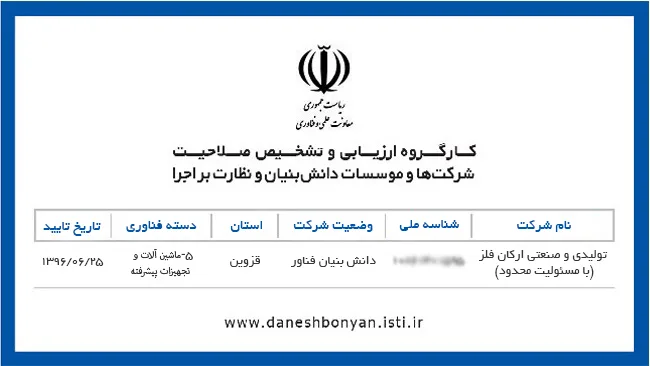

عضو شرکت های دانش بنیان به تشخیص ریاست جمهوری

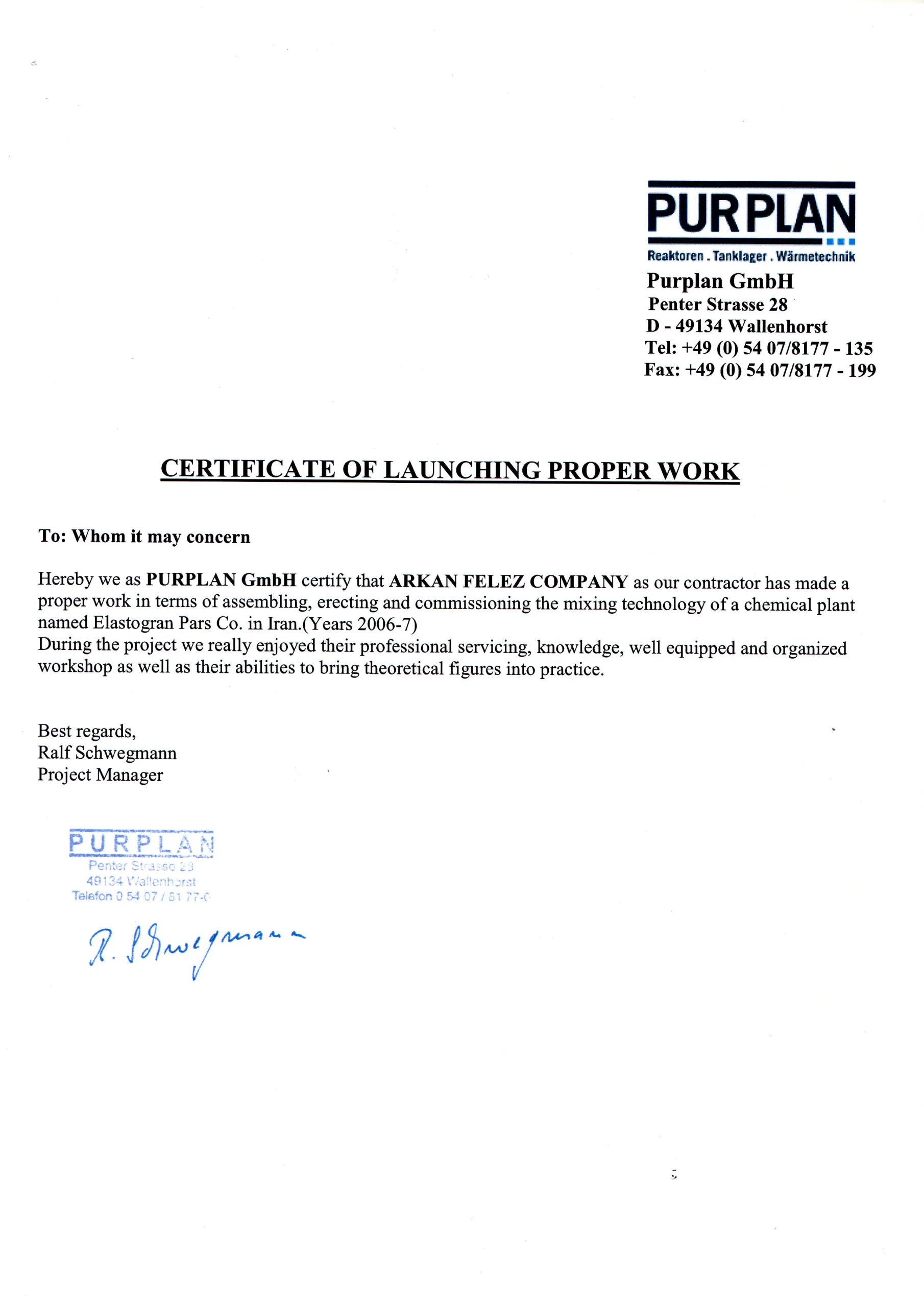

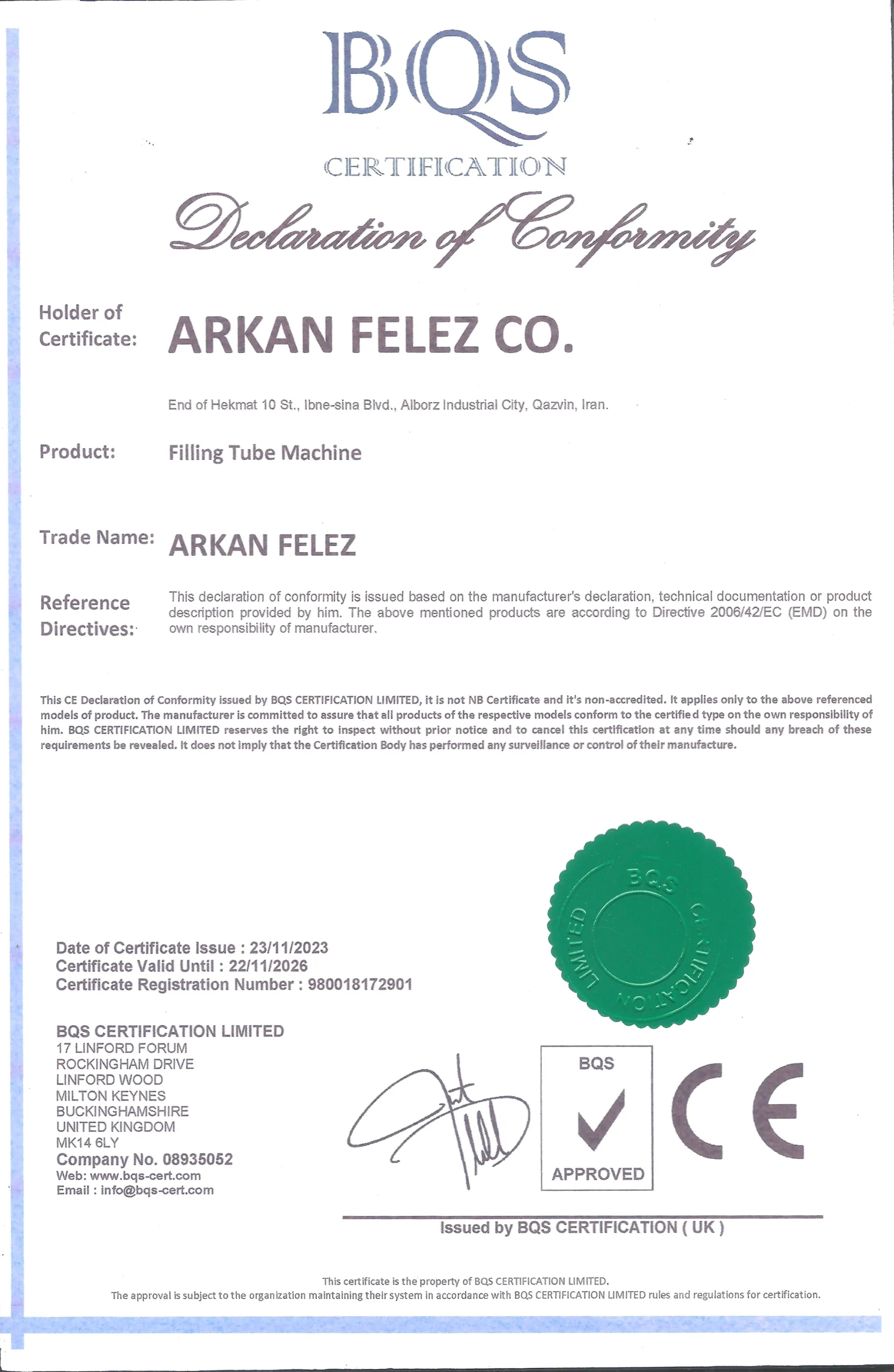

دارای نشان استاندارد اروپا CE

عضو انجمن ماشین سازان صنایع غذایی ایران

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

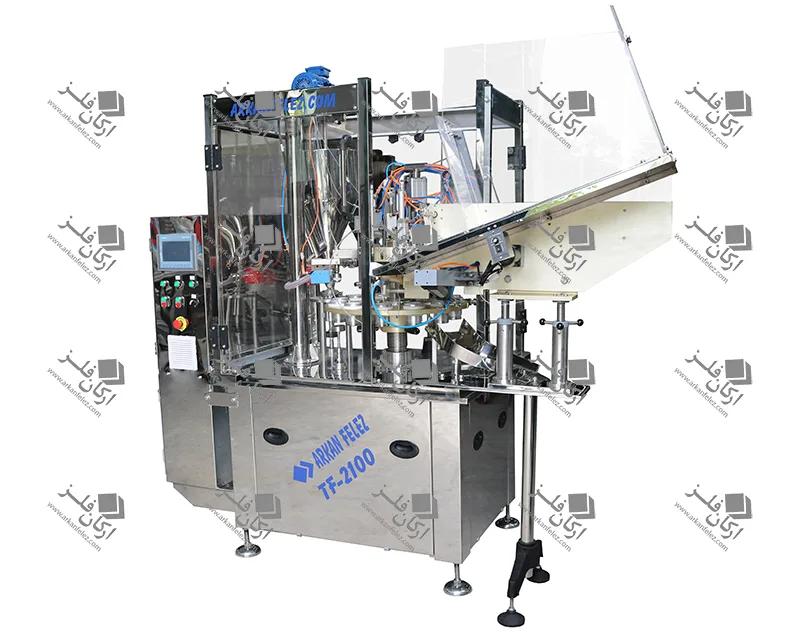

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

اولین سازنده دستگاه های تولید صنعتی سرکه در ایران طبق استاندارد ASME

نورد کاری مخازن با دستگاه نورد 4 محوره اروپائی

ماشین کاری قطعات با استفاده از دستگاه های CNC

انجام تست های VT و PT روی 100% سطوح جوشکاری

شرکت تولیدی و صنعتی ارکان فلز ( با مسئولیت محدود )

-

سال تاسیس: 1363

-

شرکت دانشبنیان به تشخیص معاونت علمی و فناوری ریاستجمهوری از سال 1396 تاکنون

-

دارای نشان استاندارد CE اروپا

-

عضو انجمن ماشین سازان صنایع غذایی ایران

-

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

-

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

-

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

-

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

-

تولید بیش از 428 دستگاه میکسر هموژنایزر تحت خلاء در ابعاد و مشخصات فنی مختلف (تا انتهای پاییز 1403)

محصولات

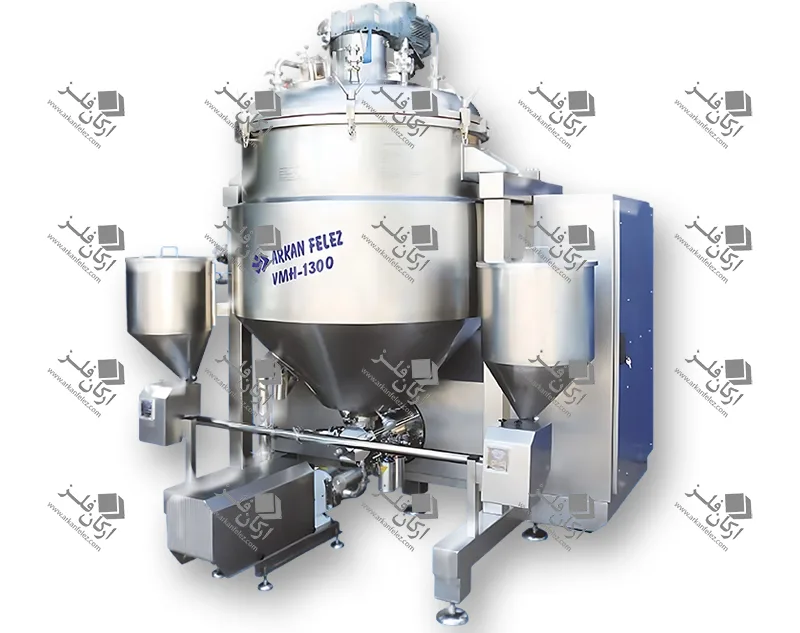

میکسر هموژنایزر تحت خلاء مدل VMH

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی

میکسر هموژنایزر تحت خلاء مدل VX

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع آرایشی بهداشتی

میکسر هموژنایزر تحت خلاء مدل VMH Lab

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیون ها و سوسپانسیون های مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی در حجم کم و آزمایشگاهی

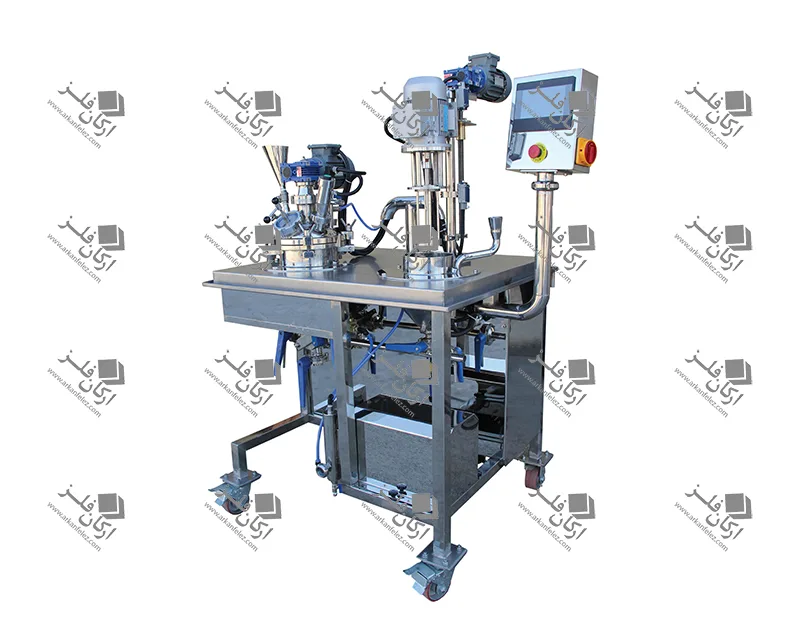

پرکن تمام اتوماتیک تیوب لمینت و آلومینیم

دستگاه فوق پُرکن تیوپ 12 خانه میباشد که قادر است مواد غلیظ و نیمه غلیظ مانند شامپو، کرم دست و صورت، انواع ژل ها و …. را در تیوپ هائی از جنس پلی اتیلن چند لایه و لمینیت پر نماید

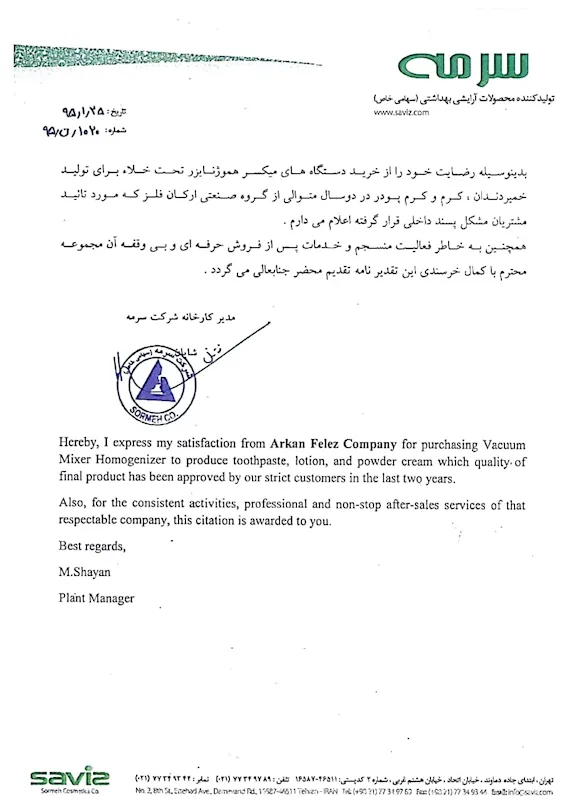

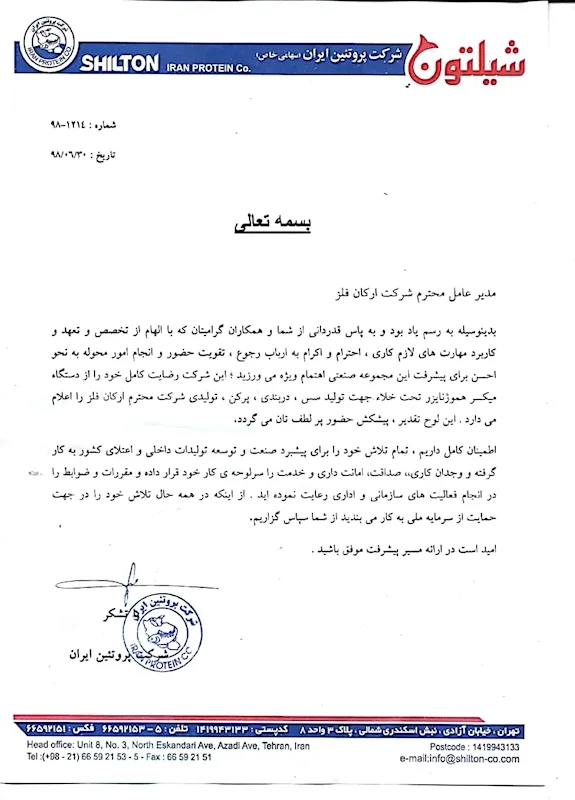

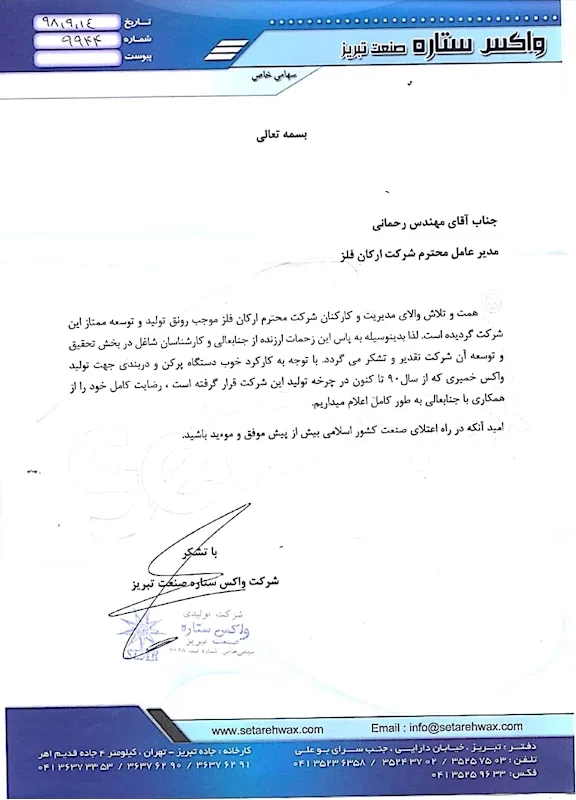

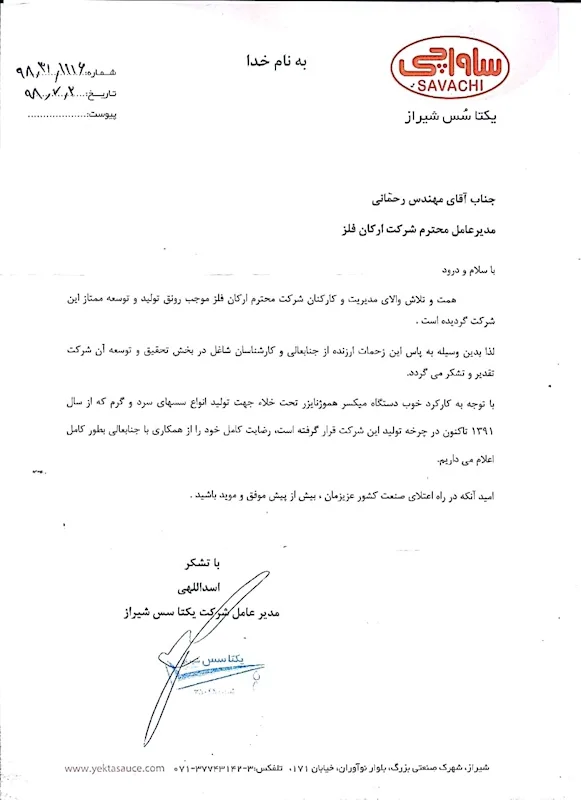

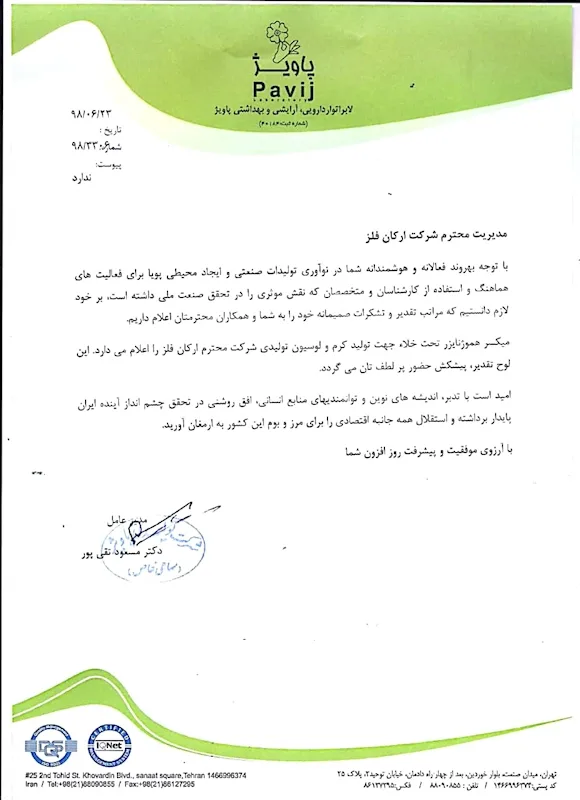

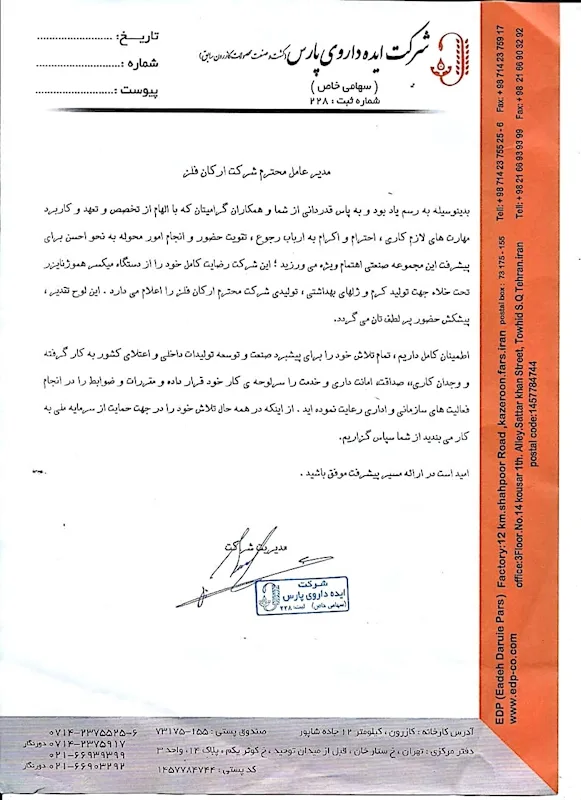

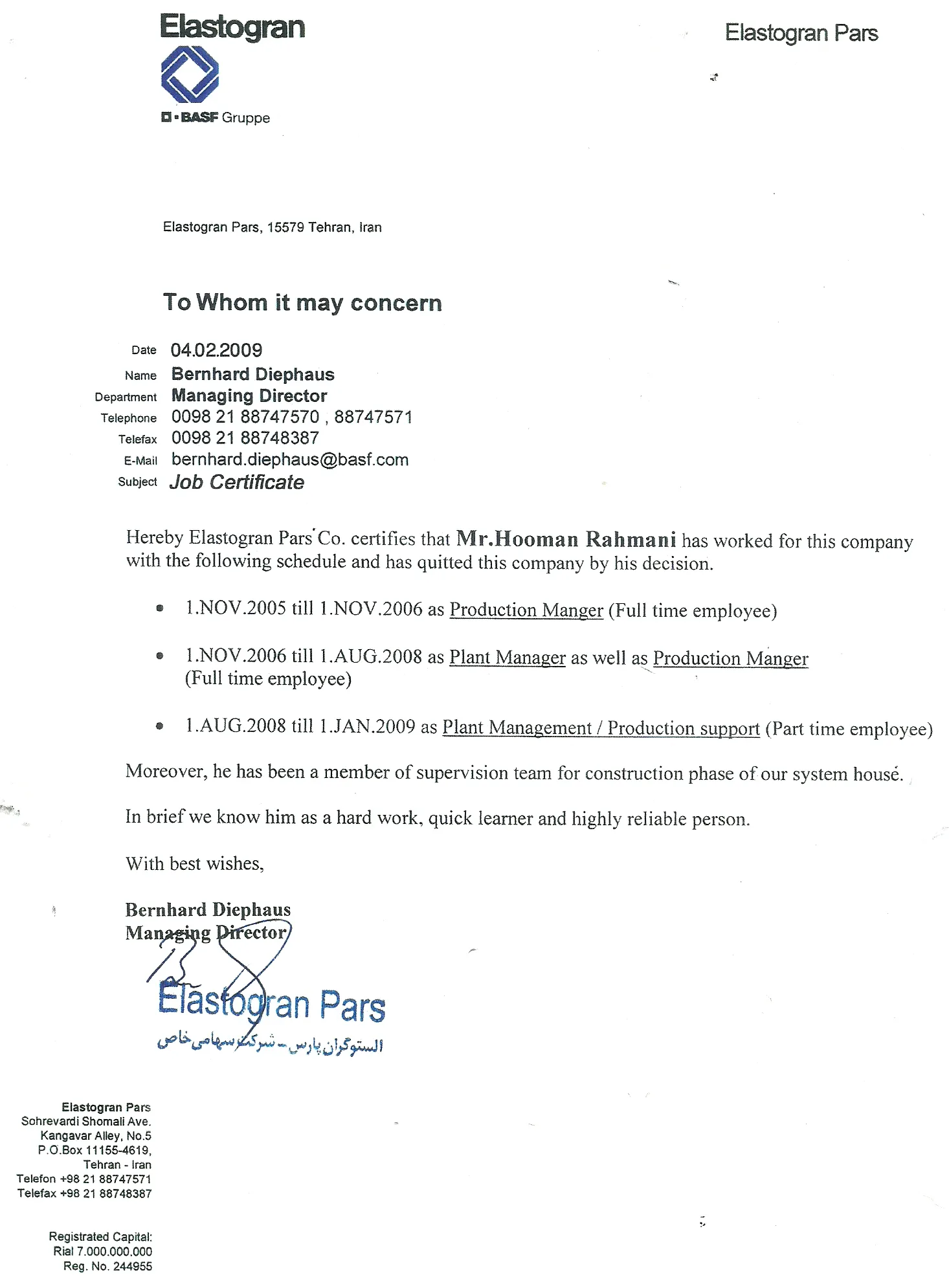

مشتریان و افتخارات

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست 6

تست 5

تست 4

تست 3

تست2

تست

افتخارات

بخشی از گواهینامه ها و افتخارات

شرکت ارکان فلز

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

آدرس

آدرس:

قزوین، شهر صنعتی البرز، انتهای حکمت دهم، شرکت ارکان فلز

ساعت کاری

زمان کاری:

7:30 – 16:30

شنبه الی چهارشنبه

شماره تماس

شماره تماس:

028-33857 (30 خط)

ایمیل: Info@arkanfelez.com

آخرین خبر ها و مقالات ارکان فلز

مقدمه امولسیونها به عنوان سیستمهای پراکنده شامل دو فاز غیرقابل امتزاج نقش مهمی در صنایع مختلف دارند. دستیابی به امولسیونی پایدار یکی از چالشهای اساسی در فرمولاسیون محصولات است. استفاده از هموژنایزر به دلیل توانایی بالا در شکستن قطرات و ایجاد توزیع یکنواخت، روشی کارآمد برای تولید امولسیون محسوب میشود. هدف این مقاله بررسی عوامل کلیدی در پایداری امولسیون و روشهای عملی دستیابی به بهترین امولسیون با کمک هموژنایزر است تا کاربرد آن در صنایع غذایی، دارویی و آرایشی بهینه شود. امولسیون چیست و چرا پایداری آن اهمیت دارد؟ امولسیون سیستم کلوئیدی است که در آن دو مایع غیرقابل اختلاط، مانند روغن و آب با کمک امولسیفایر یا هموژنایزر به صورت یکنواخت پراکنده میشوند. پایداری امولسیون اهمیت زیادی دارد زیرا مستقیماً بر کیفیت، ماندگاری و ویژگیهای حسی محصول اثر میگذارد. امولسیون ناپایدار میتواند دچار جدایش فاز یا کاهش یکنواختی شود و این موضوع باعث افت کیفیت و عدم پذیرش محصول توسط مصرفکننده خواهد شد. بنابراین شناخت مکانیزمهای پایداری و بهکارگیری روشهای مناسب برای جلوگیری از جداسازی، یک ضرورت اساسی در صنایع مختلف است. تعریف امولسیون (روغن در آب و آب در روغن) دو نوع اصلی امولسیون وجود دارد، روغن در آب (O/W) و آب در روغن (W/O). در امولسیون O/W قطرات روغن به صورت پراکنده در فاز پیوسته آبی قرار میگیرند و در امولسیون W/O بالعکس، قطرات آب در فاز روغنی توزیع میشوند. نوع امولسیون بسته به خواص مطلوب محصول انتخاب میشود. مثلاً در صنایع غذایی نوشیدنیها معمولاً O/W هستند، در حالی که در محصولات آرایشی و کرمهای پوستی اغلب W/O کاربرد دارد. انتخاب نوع امولسیون، امولسیفایر و شرایط هموژنیزاسیون تعیینکننده کیفیت و عملکرد نهایی محصول خواهد بود. کاربرد امولسیونها در صنایع غذایی، دارویی و آرایشی امولسیونها کاربرد گستردهای در صنایع مختلف دارند. در صنایع غذایی برای تولید سسها، نوشیدنیهای شیری و بستنی از امولسیونهای پایدار استفاده میشود. در صنایع دارویی، امولسیونها نقش مهمی در افزایش حلالیت داروهای نامحلول در آب و بهبود جذب آنها دارند. در صنعت آرایشی، کرمها، لوسیونها و محصولات مراقبت پوستی به شکل امولسیون طراحی میشوند تا هم انتقال مؤثر مواد فعال صورت گیرد و هم بافت مطلوب حاصل شود. بنابراین، توانایی تولید امولسیون پایدار با کمک هموژنایزر، ارزش بالایی در توسعه محصولات نوآورانه دارد. عوامل مؤثر بر ناپایداری امولسیون (رسوب، فاز جداشدگی، کرمینگ) امولسیونها در معرض پدیدههای ناپایداری مانند رسوب، فاز جداشدگی و کرمینگ قرار دارند. رسوب زمانی رخ میدهد که ذرات سنگینتر تهنشین شوند. فاز جداشدگی ناشی از ادغام قطرات و تشکیل لایه مجزا است که کیفیت محصول را کاهش میدهد. کرمینگ نیز به دلیل اختلاف دانسیته میان دو فاز به وجود میآید و باعث تجمع قطرات در سطح میشود. این مشکلات با انتخاب مناسب امولسیفایر، کنترل اندازه قطرات با هموژنایزر و بهینهسازی شرایط فرایندی قابل پیشگیری هستند. پایداری مطلوب نیازمند شناخت دقیق این عوامل و مدیریت علمی آنها است. نقش هموژنایزر در تشکیل امولسیون هموژنایزر به عنوان یکی از مهمترین تجهیزات در فرآیند تولید امولسیون نقش کلیدی ایفا میکند. این دستگاه با اعمال انرژی مکانیکی شدید، موجب شکستن قطرات بزرگ و توزیع یکنواخت آنها در فاز پیوسته میشود. نتیجه این فرآیند، تشکیل امولسیونی پایدارتر با اندازه قطرات کوچکتر و توزیع همگن است. هموژنایزر همچنین باعث افزایش سطح تماس میان دو فاز غیرقابل امتزاج میشود که به بهبود اثر امولسیفایر و پایداری طولانیمدت کمک میکند. در صنایع غذایی، دارویی و آرایشی، استفاده از هموژنایزر عامل اصلی در ایجاد بافت، ظاهر و عملکرد مناسب محصولات است. مکانیزم عملکرد هموژنایزر در شکستن ذرات عملکرد هموژنایزر مبتنی بر اعمال فشار و نیروهای مکانیکی شدید بر مخلوط است. وقتی مخلوط از روزنه باریک یا محفظه هموژنایزر عبور میکند، اختلاف فشار، نیروی برشی و کاویتاسیون باعث شکستن قطرات بزرگ به ذرات کوچکتر میشوند. این مکانیزم موجب افزایش سطح بینفازی و بهبود توزیع فاز پراکنده میگردد. شکستن قطرات همچنین امکان عملکرد بهتر امولسیفایرها را فراهم میآورد، زیرا آنها میتوانند سطح بیشتری را پوشش دهند و از ادغام مجدد قطرات جلوگیری کنند. این فرآیند کلید دستیابی به امولسیونهای پایدار و با کیفیت بالا محسوب میشود. کاهش اندازه قطرات و یکنواختسازی یکی از مهمترین اثرات هموژنایزر، کاهش اندازه قطرات و یکنواختسازی آنها در فاز پراکنده است. کوچکتر شدن قطرات نه تنها باعث افزایش پایداری امولسیون میشود، بلکه ظاهر محصول را نیز بهبود میبخشد. قطرات ریزتر تمایل کمتری به ادغام و جداشدگی دارند و به همین دلیل طول عمر امولسیون افزایش مییابد. یکنواختی قطرات نیز موجب ایجاد بافت نرمتر، شفافیت بیشتر در برخی محصولات و بهبود ویژگیهای حسی میشود. این ویژگی در صنایع غذایی (مثل سسها و نوشیدنیها) و دارویی (مثل سوسپانسیونهای دارویی) نقش بسیار مهمی ایفا میکند. تأثیر فشار، سرعت و انرژی مکانیکی بر امولسیون پارامترهای عملیاتی هموژنایزر مانند فشار، سرعت و انرژی مکانیکی مستقیماً بر کیفیت امولسیون اثر میگذارند. افزایش فشار و سرعت عبور، نیروهای برشی و کاویتاسیون قویتری ایجاد میکند که موجب شکستن بیشتر قطرات و تولید ذرات یکنواختتر میشود. انرژی مکانیکی بالاتر منجر به قطرات ریزتر و پایداری طولانیتر امولسیون خواهد شد. با این حال، استفاده بیش از حد از فشار یا سرعت میتواند به تخریب برخی ترکیبات حساس یا تولید گرما منجر شود. بنابراین، تنظیم بهینه این پارامترها برای دستیابی به بهترین تعادل بین کیفیت، پایداری و کارایی امولسیون ضروری است. انواع هموژنایزرها برای تولید امولسیون برای تولید امولسیونهای پایدار، انواع مختلفی از هموژنایزرها استفاده میشوند که هرکدام مزایا و محدودیتهای خاص خود را دارند که شامل: هموژنایزر فشار بالا (High Pressure Homogenizer) هموژنایزر فشار بالا یکی از پرکاربردترین تجهیزات در تولید امولسیونهای پایدار است. در این روش، مخلوط تحت فشار بسیار زیاد از یک روزنه باریک عبور میکند. این فرآیند موجب ایجاد نیروهای برشی، کاویتاسیون و تلاطم شدید شده و قطرات بزرگ روغن به ذرات بسیار ریز و یکنواخت تبدیل میشوند. این نوع هموژنایزر قابلیت کنترل اندازه قطرات و افزایش پایداری امولسیون را دارد و در صنایع غذایی، دارویی و بیوتکنولوژی کاربرد گستردهای یافته است. مزیت اصلی آن تولید امولسیون با کیفیت بالا و مقیاس صنعتی است اما هزینه نگهداری و مصرف انرژی نسبتاً زیاد دارد. هموژنایزر اولتراسونیک (Ultrasonic Homogenizer) هموژنایزر اولتراسونیک با استفاده از امواج فراصوت کار میکند. امواج اولتراسونیک با ایجاد پدیده کاویتاسیون، یعنی تشکیل و ترکیدن میکروحبابها در مایع، انرژی لازم برای شکستن قطرات و پراکندگی یکنواخت آنها را فراهم میکنند. این […]

هموژنایزر یکی از فناوری های پیشرفته و بسیار کاربردی برای همگن سازی ذرات مایع و جامد و تولید انواع مایع ها نظیر سوسپانسیون و امولسیون های غذایی، دارویی، شیمیایی و… است. این دستگاه که در سه نوع اصلی مکانیکی، اولتراسونیک و فشار بالا به تولید رسیده است، با داشتن فرآیند عملکردی متفاوت، تمرکز خود را بر همگن سازی ذرات جامد و مایع و تولید یک مایع با غلظت مناسب و یکنواخت می گذارند. مجموعه ارکان فلز در این صفحه مقایسه و بررسی کاربرد هموژنایزر فشار بالا و اولتراسونیک را ارائه می کند. هموژنایزر چیست؟ دستگاه هموژنایزر، یک دستگاه مکانیکی یا فراصوتی است که از قطعات مختلف تشکیل می شود و می تواند مایع و جامد را در طی یک عملیات همگن سازی، کاملا مخلوط کند و ذرات آن ها را به ریزترین سایز تبدیل کند تا محصولی مایع با یکنواختی بالا به دست آید. این دستگاه برای مخلوط شدن مواد جامد در مایع، یا مایع در مایع با یکنواختی بالا به تولید می رسد که می تواند با کوچک کردن سایز ذرات درشت مواد موردنظر، امکان ترکیب کامل و پراکندگی ذرات دو ماده را در یکدیگر به وجود آورد و در آخر محصولی کاملا یکدست با بافت نرم ارائه دهد. تاریخچه و تکامل فناوری های هموژنایزر در قرن بیستم برای اولین بار با تولید دستگاه هموژنایزر مکانیکی، سعی داشته اند که چربی شیر را در بافت اصلی این مایع ذخیره کنند و مانع از جدا شدن چربی از بافت رقیق شیر شوند. در حدود هفتاد تا هشتاد سال بعد از پیدایش این محصول، از آن برای تولید انواع سوسپانسیون های دارویی استفاده می شد. در سال 1980 نیز با استفاده از تکنولوژی های جدید، نمونه فراصوت این دستگاه به تولید رسید تا با استفاده از آن انواع امولسیون ها با سرعت بیشتر و هزینه کمتر مورد تولید قرار بگیرند. امروزه با نسل جدیدی از هموژنایزرها، تولید داروهایی نوین و مواد نانوامولوسیون در کیفیت بالا و سرعت عالی امکان پذیر شده است. کاربرد عمومی در فرآیندهای صنعتی در صنایع غذایی از این دستگاه برای تولید شیرهای هموژنیزه، انواع سس، نوشیدنی و محصولات خوراکی و نوشیدنی غلیظ بافت دار استفاده می شود. در صنایع دارویی، کاربرد منحصر به فرد آن در زمینه تولید داروهای تزریقی، نانوسوپانسیون ها، واکسن ها و همچنین استخراج سلول ها و نمونه های ژنتیکی از خون و سلول زیستی قابل توجه است. از دستگاه هموژنایزر نیز در صنعت شیمیایی برای تولید انواع رنگ، جوهر، روان کننده ها و… استفاده می شود. بهره مندی از این دستگاه در کارخانجات تولید لوازم آرایشی و بهداشتی نیز رواج یافته است که در تولید انواع کرم های درمانی و آرایشی، لوسیون ها، شامپوها و… اهمیت بسیار زیادی دارد. خرید هموژنایزر از کف BH انواع هموژنایزرها این دستگاه به سبب نوع فرآیند عملکردی و قطعات منحصر به فردی که دارد، در انواع مختلفی به طراحی و تولید می رسد که طبیعتا تفاوت های موجود توانسته است برای هر یک، کاربرد اختصاصی را به وجود آورد. انواع این محصول شامل موارد زیر می باشند: هموژنایزر فشار بالا هموژنایزر اولتراسونیک هموژنایزر مکانیکی هموژنایزر فشار بالا (High Pressure Homogenizer) یکی از کاربردی ترین دستگاه های هموژنایزر در صنعت، نوع فشار بالای این محصول می باشد. این دستگاه مواد مایع و ذرات موجود در آن را به ذرات کوچکتر در سایز نانو تبدیل می کند و باعث پراکندگی کامل این ذرات نانویی در بافت مایع شده و کیفیت و پایداری محصول موردنظر را افزایش می دهد. در این دستگاه، مواد مایع در ذرات مختلف سایزی وارد دستگاه می شوند و تحت فشار بالا قرار می گیرند. سپس مواد موردنیاز با عبور کردن از یک نازل بسیار باریک با فشار بالا (حدود 2000 بار) ذرات معلق در مایع به سایز نانو تبدیل می شوند و باعث یکنواختی کامل مواد و پایداری و افزایش کیفیت آن می گردند. کاربرد دستگاه فشار بالا از این دستگاه بیشتر در تولید مواد با بافت های همگن در حجم بالا استفاده می شود که کاربرد آن ها در تولید شیرهای هموژنیزه، نانو داروها، رزین و انواع لوسیون و کرم های آرایشی قابل توجه است. معایب دستگاه فشار بالا این محصول با توجه به داشتن کاربرد گسترده در صنایع تولیدی و پروژه های بزرگ کارخانه ای، از معایبی نیز برخوردار می باشد که از عمده ترین این موارد می توان به هزینه بالای و نیاز به نگهداری تخصصی آن اشاره کرد. خرید هموژنایزر از بالا Batch Homogenizer هموژنایزر اولتراسونیک (Ultrasonic Homogenizer) این نوع از دستگاه هموژنایزر، نسل جدیدی از فناوری می باشد که برای شکستن ذرات بزرگ و تبدیل آن ها به ذرات کوچک و همگن سازی آن ها، از امواج فراصوت استفاده می کند. مواد مایع با سایز ذرات مختلف، با قرارگیری در محفظه اصلی این دستگاه، با فرآیند کاویتاسیون مورد همگن سازی و شکستن ذرات قرار می گیرند. به عبارتی مواد در داخل این دستگاه، از امواج صوتی بالای نظیر 20 تا 40 کیلو هرتز استفاده می کند که این امواج باعث تولید یک سری حباب های بزرگ در داخل مواد می شود که این حباب ها با ترکیدن، انرژی بالایی را در داخل مواد ایجاد می کنند و به همین سبب ذرات بزرگ آن ها شکسته شده و به ذرات کوچک و یکسان تبدیل می شوند و در کل سطح بافتی مایع پراکنده می گردند. مزایای دستگاه اولتراسونیک بهره گیری از این محصول برای همگن سازی بافت مایع با کمترین هزینه و بالاترین سرعت انجام می گیرد که بالطبع می تواند در زمان تولید صرفه جویی بسیار زیادی ایجاد کند و با کمترین هزینه، قیمت تولید و فروش محصول را کاهش دهد. معایب دستگاه اولتراسونیک این دستگاه در هنگام انجام فرآیند همگن سازی، دمای مواد را افزایش می دهد که لازم است برای پایداری محصول، کنترل دما در طول فرآیند توسط اپراتور انجام بگیرد. از سویی دیگر این محصول برای حجم های متوسط مایعات کاربرد دارد و جهت همگن سازی حجم های بالا در یک دوره، مناسب نیست. همچنین طول عمر تجهیزات این دستگاه نیز کوتاه تر می باشد. کاربرد اولتراسونیک این محصول ضمن کاربرد ویژه در تولید انواع سوسپانسیون و امولسیون های حساس دارویی، بهداشتی و غذایی، برای استخراج DNA و پروتئین از خون و همچنین انجام تحقیقات آزمایشگاهی […]

در صنایع غذایی، دارویی و شیمیایی، هموژنایزرها نقش اساسی در ایجاد یکنواختی و پایداری محصولات دارند. این دستگاهها با شکستن ذرات و توزیع یکنواخت آنها در مایعات، کیفیت و بافت نهایی را بهبود میبخشند. دو نوع رایج هموژنایزر شامل مدل چندمرحلهای (Multi-Stage) و مدل اینلاین (Inline) هستند که هر یک دارای خصوصیات و کاربردهای متمایزی میباشند. انتخاب بین این دو به عواملی مانند نوع محصول، میزان ویسکوزیته، ظرفیت تولید و سطح همگنسازی موردنیاز بستگی دارد. در ادامه به بررسی مزایا و تفاوتهای این دو نوع پرداخته میشود تا راهنمایی مناسبی برای انتخاب دستگاه فراهم گردد. شرکت ارکان فلز با ارائه هموژنایزرهای پیشرفته، انتخابی مطمئن برای صنایع غذایی، دارویی و شیمیایی محسوب میشود. معرفی دو نوع رایج Multi-Stage: هموژنایزر Inline هموژنایزر چندمرحلهای (Multi-Stage) شامل چندین محفظه یا مرحله فشردهسازی است که در هر یک، ذرات بهصورت تدریجی و با شدتهای متفاوت شکسته میشوند. فرآیند چندمرحلهای موجب میشود ذرات به اندازهای بسیار ریز و با توزیع یکنواخت برسند و این امر برای تولید محصولاتی که حساسیت بالا و دقت زیادی نیاز دارند، بسیار مناسب است. در سوی دیگر، هموژنایزر اینلاین (Inline) برای نصب در خطوط تولید پیوسته طراحی شده است تا مواد بدون وقفه از میان آن عبور کنند. این نوع دستگاه با سرعت زیاد، اشغال فضای کم و قابلیت پاسخگویی به ظرفیتهای تولید بالا، گزینهای کارآمد برای فرآیندهای صنعتی محسوب میشود. انتخاب نهایی میان این دو، به ماهیت محصول و سطح یکنواختی مورد نظر بستگی دارد. تعریف و مکانیزم کارکرد هموژنایزر دستگاهی تخصصی است که برای ایجاد یکنواختی در ترکیبات مایع و نیمهمایع مورد استفاده قرار میگیرد. مکانیزم عملکرد آن بر پایه اعمال فشار بالا، نیروی برشی و در برخی موارد پدیده کاویتاسیون استوار است. این فرآیند منجر به خرد شدن ذرات درشت و توزیع یکنواخت آنها در سراسر حجم ماده میشود. نتیجه، محصولی با بافتی نرمتر، پایداری بیشتر و ظاهری یکنواختتر خواهد بود.کاربرد این فناوری گسترده است؛ در صنایع غذایی برای تولید لبنیات، انواع سسها و نوشیدنیها، در صنایع دارویی جهت تهیه امولسیونها و سوسپانسیونها و در صنایع شیمیایی برای ساخت رنگها و محصولات مراقبتی بهطور وسیع به کار میرود. خرید هموژنایزر از بالا Batch Homogenizer هموژنایزر چند مرحله ای چیست؟ (Multi-Stage) هموژنایزر چندمرحلهای دستگاهی است که فرآیند همگنسازی را در چندین مرحله متوالی انجام میدهد تا ذرات موجود در مخلوط به اندازهای بسیار ریز و توزیع کاملاً یکنواخت برسند. در هر مرحله، فشار بالا و نیروی برشی متفاوتی اعمال میشود تا ذرات بزرگتر به تدریج شکسته شوند و به اندازه مورد نظر برسند. این نوع سیستم به دلیل دقت بالا در کاهش اندازه ذرات و بهبود ویژگیهای فیزیکی و شیمیایی محصول، برای کاربردهایی که نیاز به کیفیت بسیار بالا دارند ایدهآل است. صنایع لبنی برای تولید شیر هموژنیزه با بافت نرم و پایدار، صنایع دارویی برای ساخت سوسپانسیونهای یکنواخت و صنایع آرایشی برای تولید کرمها و لوسیونها از این مدل بهره میبرند. هموژنایزرچیست؟ هموژنایزر اینلاین دستگاهی است که مستقیماً در خط تولید نصب شده و مواد به صورت پیوسته و بدون توقف از آن عبور میکنند. این ساختار موجب میشود فرآیند همگنسازی با سرعت بیشتر و بهصورت مؤثرتری انجام شود و در عین حال فضای نصب کمتری نسبت به سایر مدلها اشغال گردد. در این سیستم، فشار و نیروهای مکانیکی در حین عبور ماده از محفظه هموژنایزر باعث خرد شدن و یکنواختی ذرات میشوند. هموژنایزر اینلاین به دلیل سرعت بالا و قابلیت کار در حجمهای تولیدی زیاد، برای صنایع غذایی، دارویی و شیمیایی که نیازمند تولید مداوم هستند، انتخابی ایدهآل محسوب میشود. مقایسه از نظر عملکرد عملکرد هموژنایزرها به عوامل متعددی بستگی دارد که از مهمترین آنها میتوان به توانایی در کاهش اندازه ذرات، یکنواختی محصول و سرعت پردازش اشاره کرد. هموژنایزر چندمرحلهای (Multi-Stage) با داشتن چندین محفظه یا مرحله فشردهسازی، قادر است ذرات را به تدریج خرد کند و توزیع بسیار یکنواختی ایجاد نماید. این ویژگی باعث میشود برای محصولاتی که حساسیت بالایی دارند یا نیاز به کیفیت بالای نهایی دارند، گزینهای ایدهآل باشد. در مقابل، هموژنایزر اینلاین (Inline) با طراحی پیوسته و عبور مواد از یک مسیر واحد، سرعت بالاتری در پردازش حجمهای بزرگ دارد و برای تولید صنعتی و مداوم مناسبتر است، با این حال، ممکن است در دستیابی به اندازههای بسیار ریز ذرات، به دقت و کارایی مدل چندمرحلهای نائل نشود. بنابراین انتخاب دستگاه مناسب به نوع محصول، حجم تولید و نیاز به یکنواختی نهایی وابسته است و هر کدام از این دو مدل مزایای ویژه خود را دارند. توانایی در میکرون سازی ذرات توانایی یک هموژنایزر در میکرونسازی ذرات، شاخص مهمی برای کیفیت محصول نهایی است. در هموژنایزر چندمرحلهای، ذرات از مراحل متوالی عبور کرده و هر مرحله باعث کاهش بیشتر اندازه و یکنواختی بهتر میشود. این فرآیند امکان رسیدن به ذرات با اندازه میکرونی و حتی زیر میکرونی را فراهم میآورد که در صنایع دارویی، غذایی و آرایشی اهمیت بالایی دارد. هموژنایزر اینلاین نیز توانایی میکرونسازی قابل توجهی دارد، اما به دلیل عبور مواد از یک مسیر واحد، ممکن است در رسیدن به اندازههای بسیار ریز ذرات به دقت چندمرحلهای نرسد. با این حال، سرعت بالای آن برای تولید حجم زیاد، آن را برای کاربردهای صنعتی با ظرفیت بالا مناسب میکند. بنابراین، انتخاب بین دو مدل باید بر اساس میزان دقت موردنیاز و حجم تولید تعیین شود. کیفیت و یکنواختی کیفیت نهایی و یکنواختی محصول از مهمترین معیارهای ارزیابی عملکرد هموژنایزرها هستند. هموژنایزر چندمرحلهای (Multi-Stage) به دلیل عبور مواد از چندین مرحله با فشارها و نیروی برشی متفاوت، توانایی ایجاد توزیع ذرات بسیار یکنواخت را دارد. این ویژگی باعث بهبود بافت، پایداری و ظاهر محصول میشود و نقش مهمی در صنایع حساس مانند داروسازی و تولید لبنیات ایفا میکند. هموژنایزر اینلاین (Inline) نیز کیفیت قابل قبولی ارائه میدهد، به ویژه در خطوط تولید پیوسته با حجم زیاد، اما ممکن است دقت توزیع ذرات به اندازه مدل چندمرحلهای بالا نباشد. در مجموع، یکنواختی و کیفیت محصول به ترکیب نوع هموژنایزر، فشار اعمال شده و تعداد مراحل فشردهسازی بستگی دارد. انتخاب دستگاه مناسب میتواند تأثیر مستقیم بر رضایت مشتری و دوام محصول داشته باشد. خرید پمپ هموژنایزر دو مرحله ای سری RS مزایا و معایب Multi-Stage هموژنایزر چندمرحلهای دارای مزایای قابل توجهی است. مهمترین آنها توانایی ایجاد ذرات بسیار ریز و یکنواخت، بهبود بافت […]

با ما در رابطه با نیاز صنعت خود صحبت کنید، راه حل را از ما بخواهید.

کارشناسان ما در تیم فروش، آماده پاسخ گویی به سوالات شما هستند.

سوالات متداول

پاسخ سوالات خود را دریافت نکردین، با کارشناسان ما تماس بگیرید

تا از نظر گرافیکی نشانگر چگونگی نوع و اندازه فونت و ظاهر متن باشد.

معمولا طراحان گرافیک برای صفحهآرایی، نخست از متنهای آزمایشی و بیمعنی استفاده میکنند