مقدمه

راهاندازی خط تولید لوازم آرایشی یکی از پردرآمدترین و پرطرفدارترین کسبوکارها در صنعت زیبایی است. این خطوط تولید شامل فرآیندهای متعددی از تهیه مواد اولیه تا بستهبندی نهایی محصول هستند. برای تولید لوازم آرایشی باکیفیت، نیاز به استفاده از مواد اولیه استاندارد و تجهیزات پیشرفته است. خطوط تولید میتوانند انواع محصولات مانند کرمهای مرطوبکننده، رژلب، پنکک، لوسیونها و محصولات مراقبتی پوست و مو را تولید کنند. از مهمترین نکات در راهاندازی خط تولید لوازم آرایشی، رعایت استانداردهای بهداشتی و اخذ مجوزهای لازم از مراجع مربوطه است. تجهیزات مورد نیاز مانند مخازن میکسر، دستگاههای پرکن، سیلر و بستهبندی باید با دقت انتخاب شوند تا کیفیت و ایمنی محصول تضمین شود. در کنار اینها طراحی بستهبندی جذاب و توجه به برندسازی نیز نقش مهمی در موفقیت خط تولید دارد.

دستگاههای خط تولید کرم آرایشی

دستگاههای خط تولید کرم آرایشی شامل مجموعهای از تجهیزات برای ساخت، ترکیب و بستهبندی کرمها هستند. یکی از اصلیترین دستگاههای میکسر هموژنایزر است که برای ترکیب یکنواخت مواد اولیه و ایجاد بافت کرم استفاده میشود. این دستگاهها با کنترل دقیق دما و سرعت، امکان تولید کرمهایی با غلظت و کیفیت مناسب را فراهم میکنند. علاوه بر میکسر دستگاههای پرکن و سیل نیز نقش مهمی در فرآیند تولید دارند. دستگاه پرکن، کرم تولید شده را با دقت در ظروف مورد نظر پر میکند و دستگاه سیل، ظروف را برای جلوگیری از نشتی و افزایش ماندگاری محصول، مهر و موم میکند. در نهایت دستگاههای لیبلزنی برای درج اطلاعات محصول و برند روی بستهبندی استفاده میشوند. برای تولید بهینه و اقتصادی استفاده از تجهیزات پیشرفته با قابلیت تنظیم اتوماتیک و رعایت استانداردهای GMP ضروری است.

مجوزهای مورد نیاز برای راهاندازی خط تولید لوازم آرایشی

برای راهاندازی خط تولید لوازم آرایشی اخذ مجوزهای قانونی و بهداشتی ضروری است. اولین گام دریافت مجوز از سازمان غذا و دارو است که نیاز به ارائه مدارکی مانند طرح توجیهی، لیست تجهیزات و ترکیبات محصول دارد. علاوه بر این اخذ پروانه بهرهبرداری از وزارت صنعت، معدن و تجارت الزامی است. سایر مجوزها شامل گواهیهای استاندارد، مجوز محیط زیست برای مدیریت پسماندها و گواهی GMP (شیوههای تولید خوب) است. رعایت این الزامات تضمینکننده کیفیت و ایمنی محصولات است.

انواع خط تولید محصولات آرایشی و بهداشتی

خطوط تولید محصولات آرایشی و بهداشتی طیف گستردهای از تجهیزات و فرآیندها را برای تولید محصولات مختلف در بر میگیرند. این خطوط تولید با توجه به نوع محصول به دستههای مختلفی تقسیم میشوند:

خط تولید کرم و لوسیون: این خطوط برای تولید انواع کرمهای مرطوبکننده، ضدآفتاب و لوسیونها طراحی شدهاند. تجهیزات اصلی شامل میکسر هموژنایزر، دستگاه پرکن و سیل است. این دستگاهها امکان ترکیب دقیق مواد و بستهبندی استاندارد محصولات را فراهم میکنند.

خط تولید محصولات آرایشی رنگی: این دسته شامل محصولاتی مانند رژلب، پنکک و سایه چشم است. فرآیند تولید شامل ترکیب دقیق رنگدانهها و مواد پایه، شکلدهی و بستهبندی است. دستگاههای قالبگیری، میکسرهای پیشرفته و تجهیزات پرکن اتوماتیک از ابزارهای کلیدی در این خطوط هستند.

خط تولید شامپو و صابون مایع: خطوط تولید محصولات بهداشتی مانند شامپو و صابون مایع بر پایه ترکیب سورفکتانتها و افزودنیهای تقویتکننده عملکرد محصول استوار است. این خطوط با دستگاههایی مانند میکسرهای مایعساز، پرکنهای اتوماتیک و سیستمهای بستهبندی عمل میکنند.

خط تولید لاک ناخن: این خطوط شامل میکسرهای مخصوص برای ترکیب رنگدانهها، رزینها و حلالها و دستگاههای پرکن کوچک برای شیشههای لاک است. همچنین دستگاههای درببندی و برسگذاری برای تکمیل محصول استفاده میشوند.

انتخاب تجهیزات مناسب، رعایت استانداردهای بهداشتی و استفاده از فناوریهای مدرن از عوامل مهم موفقیت در هر نوع خط تولید آرایشی و بهداشتی است.

آشنایی با خط تولید مواد شوینده و نحوه عملکرد آن

خط تولید مواد شوینده یکی از پرکاربردترین خطوط تولید در صنایع بهداشتی است که برای تولید محصولاتی مانند مایع ظرفشویی، شامپو، مایع دستشویی و پودرهای شوینده طراحی شده است. این خط شامل مراحل مختلفی از ترکیب مواد اولیه تا بستهبندی نهایی است و با استفاده از تجهیزات مدرن امکان تولید سریع و بهینه را فراهم میکند. در ابتدا مواد اولیه شامل سورفکتانتها، اسانسهای معطر، نرمکنندهها و سایر افزودنیها وارد میکسرهای صنعتی میشوند. این دستگاهها با کنترل دقیق دما و سرعت مواد را بهصورت یکنواخت ترکیب میکنند. سپس ترکیب آمادهشده به دستگاههای پرکن منتقل میشود که با دقت بالا، مواد شوینده را در ظروف مناسب پر میکنند. پس از پر کردن ظروف به دستگاههای سیل و درببندی منتقل میشوند تا از نشت و آلودگی جلوگیری شود. در انتها فرآیند لیبلزنی انجام میشود که شامل درج اطلاعاتی مانند برند، ترکیبات، تاریخ تولید و انقضا است. برای حفظ کیفیت و استاندارد، خطوط تولید مواد شوینده باید تحت استانداردهای GMP و HACCP عمل کنند. بهرهگیری از فناوریهای پیشرفته و کنترل کیفیت دقیق، نقش مهمی در موفقیت تولید این محصولات دارد.

تولید لاک

خط تولید لاک شامل فرآیندهایی مانند ترکیب رزینها، رنگدانهها و حلالها است. ابتدا مواد اولیه در میکسرهای خاص مخلوط میشوند تا ترکیب یکنواختی حاصل شود. سپس محصول به دستگاههای پرکن منتقل شده و در شیشههای لاک بستهبندی میشود. دستگاههای برسگذاری و درببندی نیز برای تکمیل فرآیند استفاده میشوند. رعایت استانداردهای کیفی و انتخاب مواد اولیه باکیفیت در تولید لاک اهمیت ویژهای دارد.

خط تولید دستمال کاغذی

خط تولید دستمال کاغذی یکی از خطوط پرطرفدار در صنعت محصولات بهداشتی است که شامل فرآیندهای متنوعی از تهیه مواد اولیه تا بستهبندی محصول نهایی میشود. این خط تولید برای تولید انواع دستمالهای جعبهای، رولی و جیبی طراحی شده و با استفاده از فناوریهای مدرن امکان تولید با ظرفیت بالا را فراهم میکند. فرآیند تولید با آمادهسازی کاغذ خام آغاز میشود. رولهای کاغذ خام یا مادر به دستگاههای برش و تبدیل منتقل میشوند. این دستگاهها کاغذ را به اندازهها و اشکال مختلف بسته به نوع محصول برش میدهند. در صورت نیاز طرحها یا لوگوهای خاصی نیز با استفاده از دستگاههای چاپ بر روی کاغذ اعمال میشود. سپس دستگاههای تاشو یا رولکننده، کاغذها را به شکل دستمالهای تاشو یا رولی درمیآورند. در ادامه دستمالها وارد دستگاههای بستهبندی میشوند، جایی که بهصورت جعبهای، پلاستیکی یا کاغذی بستهبندی شده و آماده عرضه به بازار میشوند. کنترل کیفیت در هر مرحله از تولید از انتخاب کاغذ خام تا بستهبندی اهمیت ویژهای دارد. استفاده از تجهیزات مدرن و رعایت استانداردهای بهداشتی، تضمینکننده تولید دستمال کاغذی باکیفیت و رقابتپذیر در بازار است.

خط تولید شامپو

خط تولید شامپو شامل فرآیندهایی پیشرفته برای ترکیب مواد اولیه، بستهبندی و آمادهسازی محصول نهایی است. مواد اولیه شامل سورفکتانتها، نرمکنندهها، اسانسها و افزودنیهای مراقبتی هستند. در مرحله اول مواد در میکسرهای صنعتی ترکیب شده و محلول یکنواختی تشکیل میشود. سپس ترکیب آمادهشده به دستگاههای پرکن منتقل میشود و در بطریها یا ظروف مختلف پر میگردد. مراحل سیل و درببندی برای جلوگیری از نشتی و حفظ کیفیت انجام میشود. خطوط تولید شامپو باید استانداردهای بهداشتی و کیفی مانند GMP را رعایت کنند. استفاده از تجهیزات پیشرفته و فرمولاسیون دقیق تضمینکننده کیفیت محصول است.

هزینه راهاندازی خط تولید مواد شوینده

هزینه راهاندازی خط تولید مواد شوینده به عوامل مختلفی بستگی دارد، از جمله نوع و ظرفیت تولید، تجهیزات مورد نیاز و محل راهاندازی کارخانه. هزینههای اصلی شامل خرید دستگاههای میکسر، پرکن، بستهبندی و سیستمهای کنترل کیفیت است. همچنین هزینههای مواد اولیه مانند سورفکتانتها، اسانسها و سایر افزودنیها باید در نظر گرفته شود. علاوه بر این هزینههای مربوط به تأسیسات، اجاره یا خرید فضای کارگاهی و مجوزهای قانونی نیز باید محاسبه شوند. بهطور کلی هزینه راهاندازی خط تولید مواد شوینده میتواند از چند صد میلیون تا چند میلیارد تومان متغیر باشد.

مواد اولیه تولید شویندهها

مواد اولیه تولید شویندهها از ترکیب ترکیبات شیمیایی و طبیعی بهدست میآید که برای ایجاد خواص خاصی مانند تمیزکنندگی، کفسازی و آنتیباکتریال بودن مورد استفاده قرار میگیرند. یکی از مهمترین اجزای مواد شوینده، سورفکتانتها هستند که توانایی کاهش کشش سطحی آب را دارند و به تمیز کردن سطوح کمک میکنند. آب بهعنوان حلال اصلی در بسیاری از شویندهها استفاده میشود. مواد نرمکننده مانند گلیسرین و پلیمرها به حفظ رطوبت و لطافت پوست در محصولات شوینده مانند صابونها و مایع دستشویی کمک میکنند. همچنین اسانسها برای ایجاد بوی خوش در محصولات اضافه میشوند. مواد نگهدارنده برای جلوگیری از فساد و افزایش ماندگاری محصولات به ترکیبها افزوده میشوند. در نهایت اسیدها و بازها برای تنظیم سطح pH و ایجاد شرایط بهینه برای فعالیت سورفکتانتها استفاده میشوند. ترکیب این مواد با دقت و رعایت استانداردهای بهداشتی، تولید شویندههای موثر، ایمن و باکیفیت را ممکن میسازد.

خط تولید کرم ضد آفتاب

خط تولید کرم ضد آفتاب شامل چندین مرحله برای ایجاد محصولی با فرمولاسیون مناسب، کارایی بالا و ماندگاری طولانی است. در ابتدا مواد اولیه مانند فیلترهای شیمیایی و معدنی مثل اکسید روی و دیاکسید تیتانیوم برای محافظت از پوست در برابر اشعه UV به ترکیبهای پایه اضافه میشوند. سپس این مواد در میکسرهای هموژنایزر ترکیب میشوند تا یکدست و یکنواخت شوند. بعد از تهیه کرم این ترکیب به دستگاههای پرکن منتقل میشود تا در ظروف مختلف مانند تیوپ یا پمپی پر شود. مرحله بعدی شامل سیل کردن و درببندی برای حفظ کیفیت و جلوگیری از آلودگی است. در نهایت لیبلزنی با درج اطلاعات محصول انجام میشود. در این خط تولید رعایت استانداردهای بهداشتی و انجام تستهای کنترل کیفیت برای بررسی قابلیت SPF، pH و ماندگاری محصول اهمیت زیادی دارد. این فرآیندها از تضمین کارایی کرم ضد آفتاب و ایمنی آن بر روی پوست اطمینان میدهد.

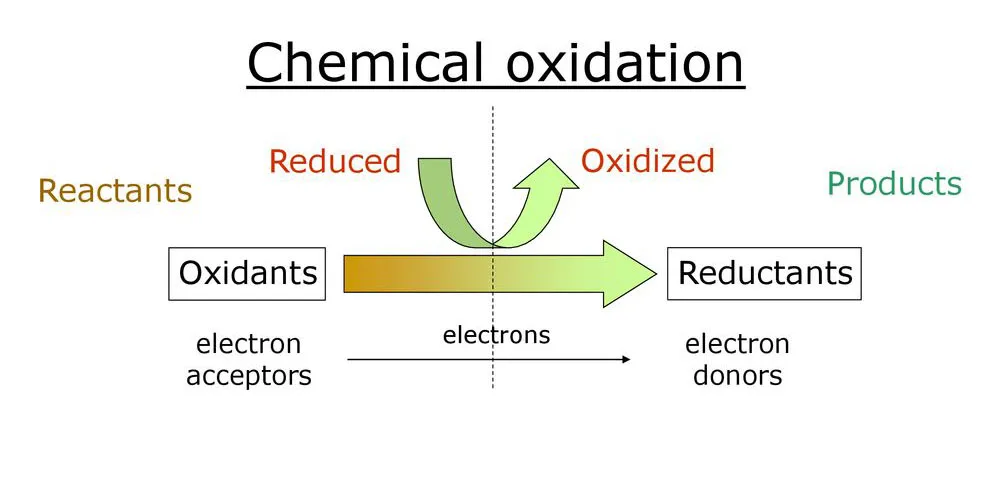

اکسیدان چیست؟

اکسیدان یک ماده شیمیایی است که در فرآیندهای مختلفی مانند دکلره و رنگ کردن مو بهکار میرود. این ماده در حقیقت ترکیبی از پراکسید هیدروژن است که توانایی باز کردن کاتنهای مو را داشته و به رنگها اجازه نفوذ به لایههای عمیقتر مو را میدهد. اکسیدانها در درصدهای مختلف مانند 10، 20، 30 و 40 موجود هستند که هرکدام برای کاربردهای خاصی استفاده میشوند. در هنگام استفاده از اکسیدان میزان قدرت آن به درصد فعال پراکسید هیدروژن بستگی دارد. برای رنگهای معمولی معمولاً از اکسیدان 10 و 20 استفاده میشود، اما برای دکلره یا رنگهای روشنتر از اکسیدانهای 30 و 40 درصد استفاده میشود. این ماده همچنین به ایجاد فرآیند اکسیداسیون در رنگها کمک کرده و باعث تثبیت رنگ و ماندگاری بیشتر آن بر روی مو میشود. به دلیل خواص شیمیایی قوی باید هنگام استفاده از اکسیدان مراقب بود و از تماس آن با پوست و چشمها جلوگیری کرد.

خط تولید اکسیدان

خط تولید اکسیدان شامل چندین مرحله فرآیند پیچیده است که برای تولید یک محصول با کیفیت و ایمن طراحی شدهاند. اولین مرحله شامل انتخاب و تهیه مواد اولیهای مانند پراکسید هیدروژن، آب مقطر و مواد تثبیت کننده است که بهمنظور حفظ پایداری و جلوگیری از تجزیه زودهنگام استفاده میشوند. در مرحله بعد این مواد در میکسرهای صنعتی با دقت مخلوط شده و تحت شرایط خاص دمایی و فشار قرار میگیرند تا ترکیب یکنواختی حاصل شود. در این مرحله باید دقت ویژهای برای حفظ درصد صحیح پراکسید هیدروژن و سایر ترکیبات صورت گیرد. پس از آمادهسازی ترکیب اکسیدانها به دستگاههای پرکن منتقل میشوند و در بستهبندیهای مختلف مانند بطریهای پلاستیکی و شیشهای پر میشوند. پس از پرکردن دستگاههای درببندی و سیل کردن بستهبندیها انجام میشود تا محصول نهایی از آلودگی محافظت شود. در نهایت برای اطمینان از کیفیت و ایمنی، تمامی محصولات از نظر درصد پراکسید هیدروژن، pH و ثبات بررسی شده و سپس به بازار عرضه میشوند.