مقدمه

سس گوجه فرنگی در بسیاری از محصولات صنایع غذایی از جمله مواد غذایی منجمد ، سس های ماکارونی ، ساندویچ ، پیتزا و به عنوان یکی از رایج ترین چاشنی های غذایی مورد استفاده قرار می گیرد . یک سس گوجه فرنگی معمولا به طور کامل از گوجه فرنگی یا از رب گوجه فرنگی ساخته می شود . همچنین حاوی آب ، شکر ، سرکه ، نمک و چاشنی است . ویسکوزیته مورد نظر معمولاً با استفاده از غلیظ کنندهایی مبتنی بر نشاسته حاصل می شود .

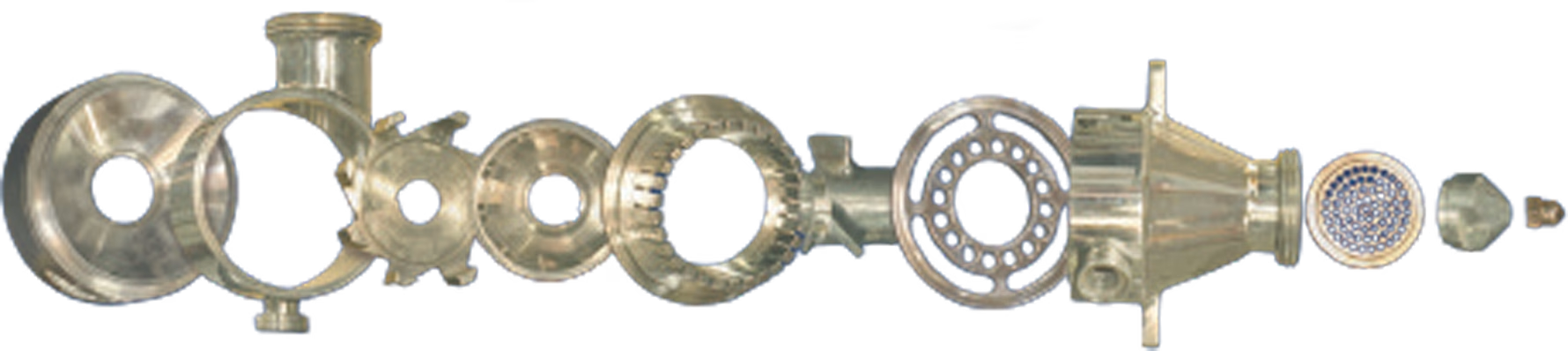

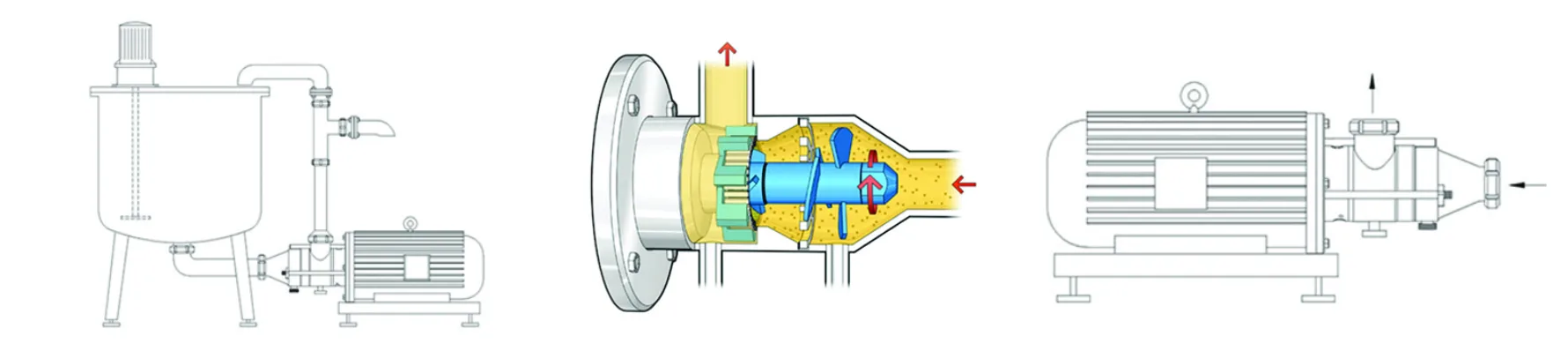

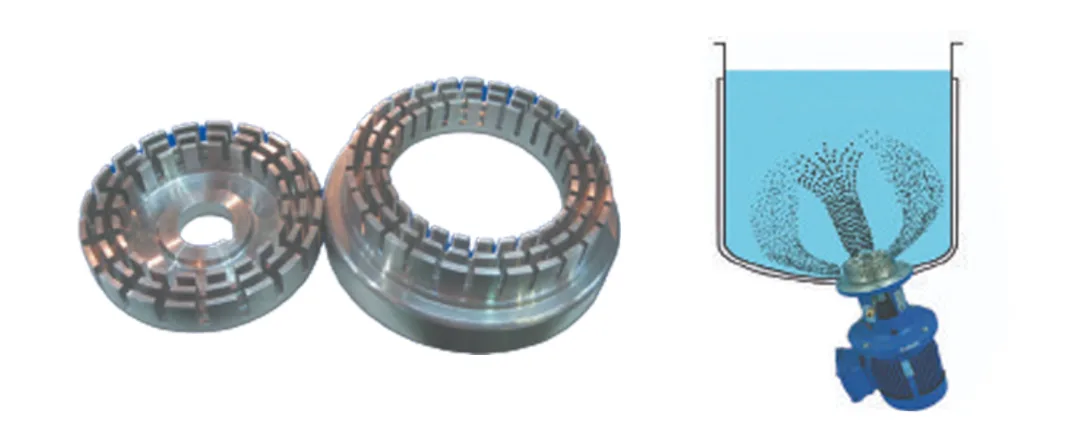

سس کچاپ نوعی چاشنی است که از ترکیبات مشابه ساخته شده است ، اگرچه در تولید آن از رب گوجه فرنگی به جای گوجه فرنگی استفاده می شود . سس های کچاپ با غلظت بالا محتوای ویسکوزیته خود را از ترکیب آب محبوس شده در رشته های فیبری در رب گوجه فرنگی و اثر ژل مانند ماده پکتین موجود در گوجه فرنگی به دست می آورند. از هموژنایزر برای بدست آوردن ویسکوزیته مورد نظر استفاده می شود. این در مورد کچاپ هایی با غلظت کمتر ، که ممکن است حاوی غلیظ کننده هایی مبتنی بر نشاسته نیز باشد ، شایع است .

خط تولید و بستهبندی سس، سیستمی هست که مواد اولیه رو به محصولات سس نهایی برای مصرف تبدیل میکنه. این یک فرآیند ساده و خودکار هست که شامل چندین مرحله، از آمادهسازی اولیه ی مواد اولیه تا بستهبندی نهایی، میشه. این خط معمولاً شامل تجهیزاتی برای شستشو، مخلوط کردن، پخت، خنک کردن، پر کردن، آببندی، برچسبگذاری و بستهبندی ست.

بستهبندی سس چیزی بیشتر از یک ظرف برای چاشنی هست، چیزی که هر کسی ممکنه تصور کنه. در بازار جهانی، بستهبندی محصولات غذایی، از بستههای کوچک گرفته تا بطریهای پیچیده، ضروری هست. بستهبندی، سفیر یک برند، اولین تماسی هست که مصرفکننده با محصولات خریداری شده داره و محافظ طعم هست.

خود سسها بسیار مختلف و متنوع هستن، از سس مایونز غلیظ گرفته تا سس سویای قابل ریختن و سس سالسای غلیظ، که همه شون چالشهای مختلفی رو در بستهبندی برای جلوگیری از خراب شدن، حفظ تازگی و رسیدن به مصرفکننده در شرایط عالی ارائه میدن. علاوه بر محافظت، کنترل وعده و راحتی، طرحهای تازه نیز به یک ضرورت در قفسه فروشگاهها تبدیل شدن.

فرآیند تولید سس گوجه فرنگی و سس کچاپ

دستور العمل فرآیند و ویسکوزیته مناسب برای سس گوجه فرنگی و کچاپ با توجه به نوع استفاده محصول نهایی می تواند متفاوت باشد اما الزامات فرآیند معمولی به شرح زیر است :

تجهیزات میکس باید قادر به حل کردن کامل مواد پودر شده در آب باشد تا محصول گلوله گلوله نشود.

اگر این محصول کاملا از گوجه فرنگی تهیه می شود ، باید قبل از اضافه شدن به میکس به طورکامل خرد شود.

ذرات نامحلول در گوجه فرنگی باید کاملا پراکنده و آسیاب شوند تا بافتی صاف و یکنواخت حاصل شود.

همچنین برای ایجاد رنگ مناسب باید رنگدانه های کاروتین موجود در گوجه فرنگی نیز کاملا پراکنده شوند.

برای افزایش ظرفیت نگهداری آب ، رشته های فیبری موجود در گوجه فرنگی ها باید کاملا از هم پراکنده شوند ، که باعث افزایش ویسکوزیته می شود.

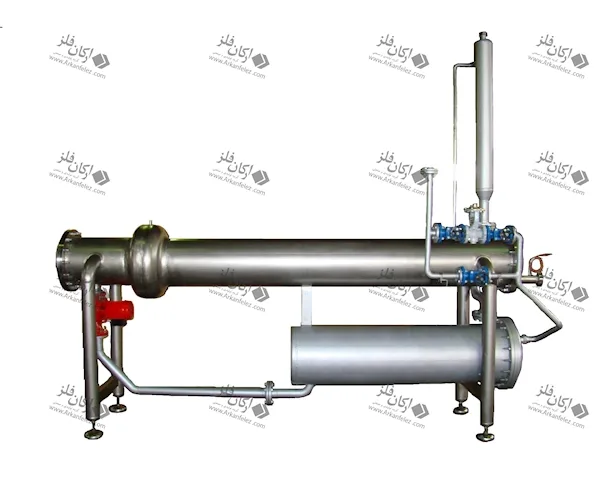

پس از میکس ، ممکن است محصول از طریق هموژنایزر عبور داده شود تا قوام لازم را بدست آورد.

خرید محصول

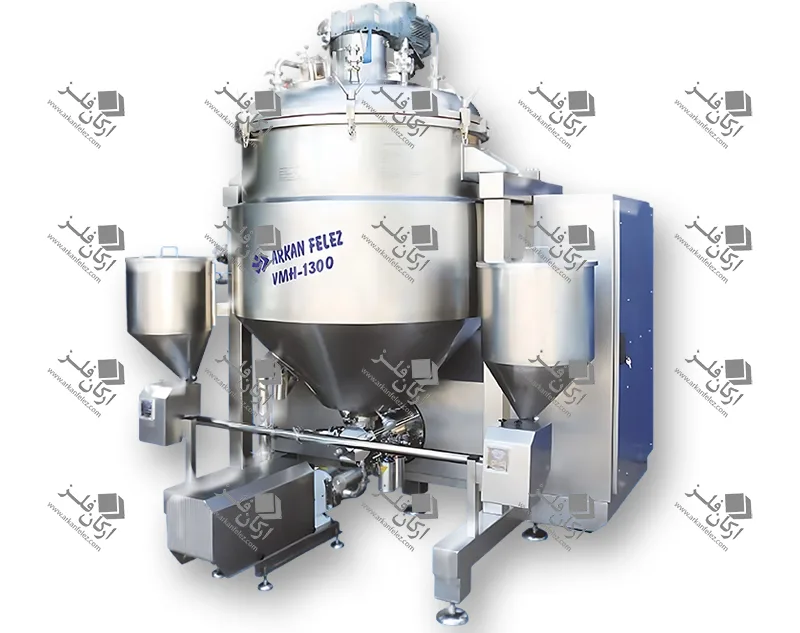

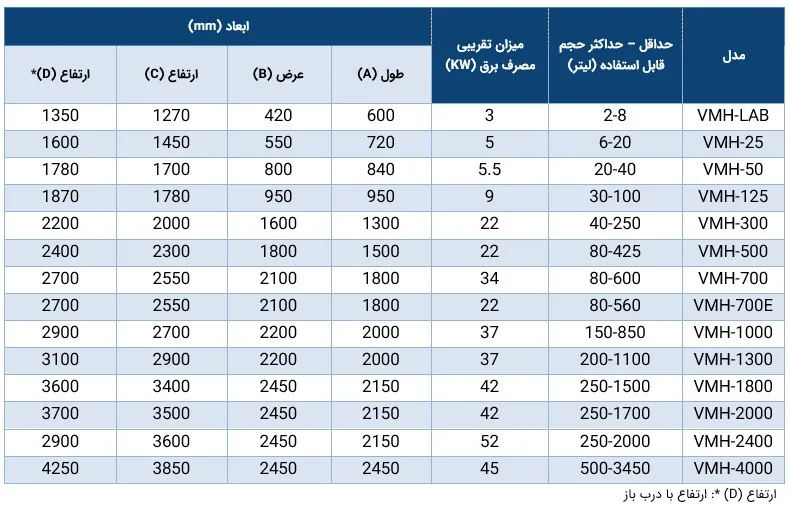

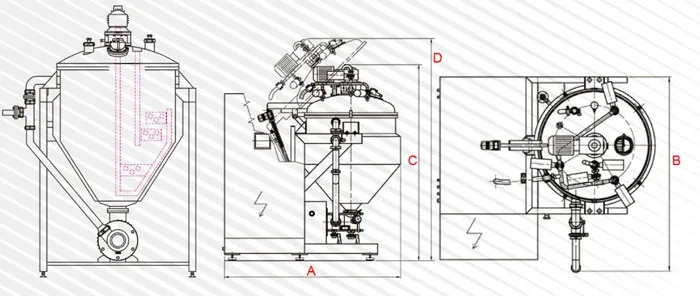

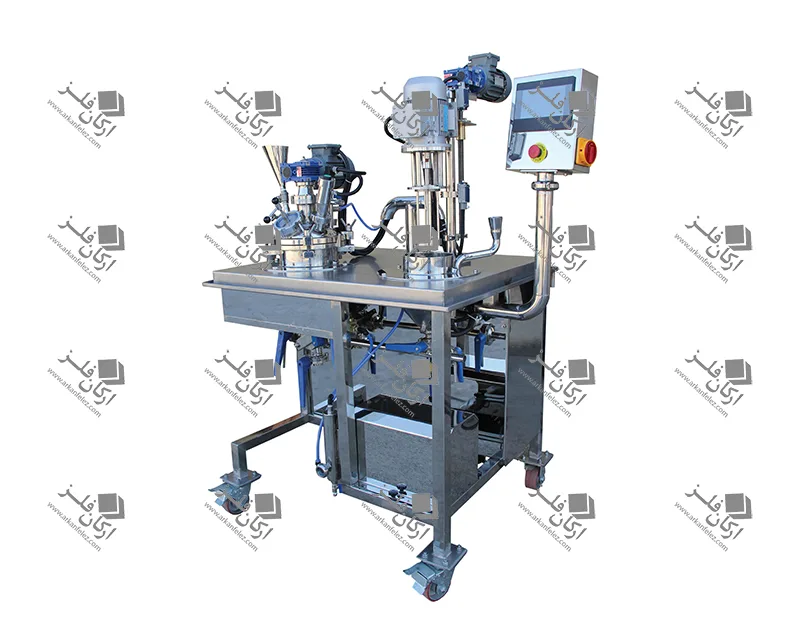

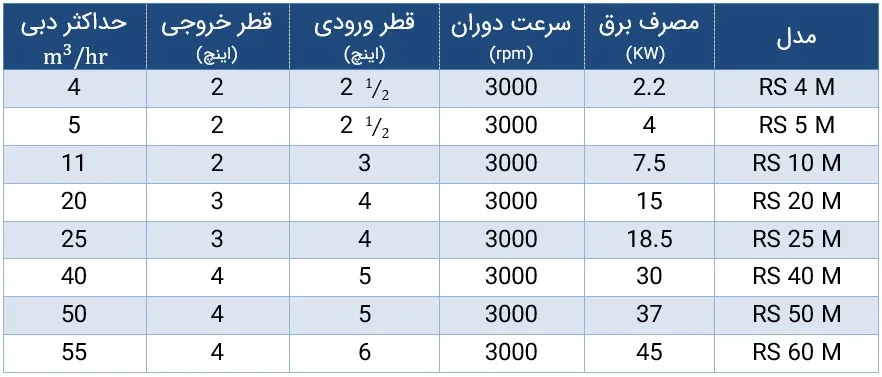

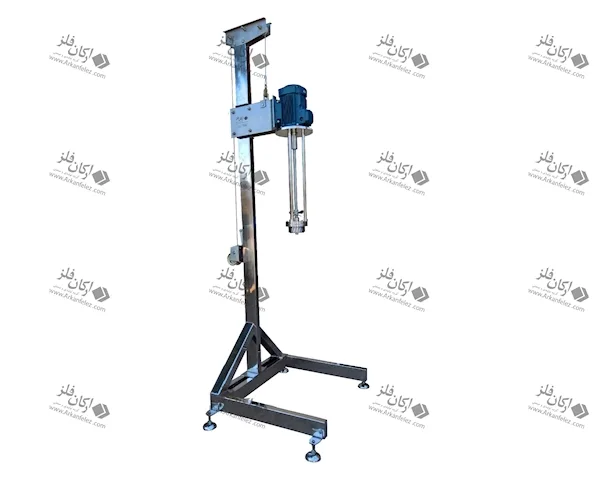

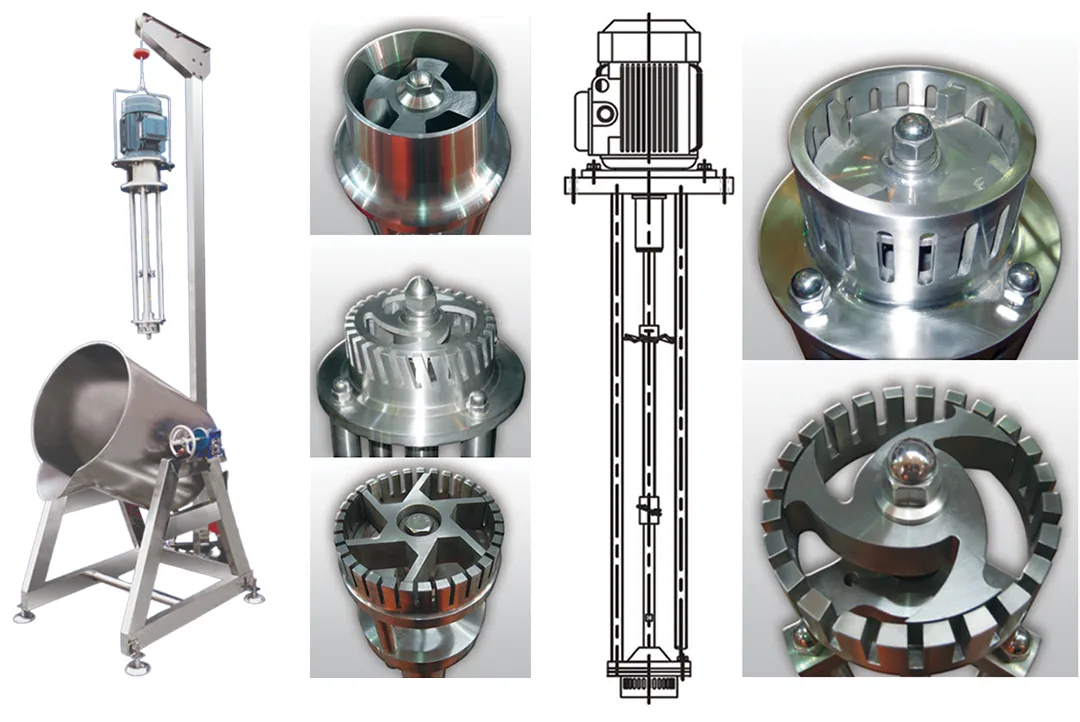

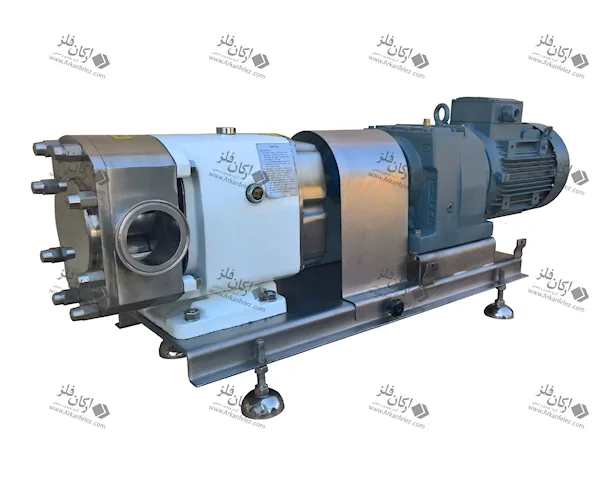

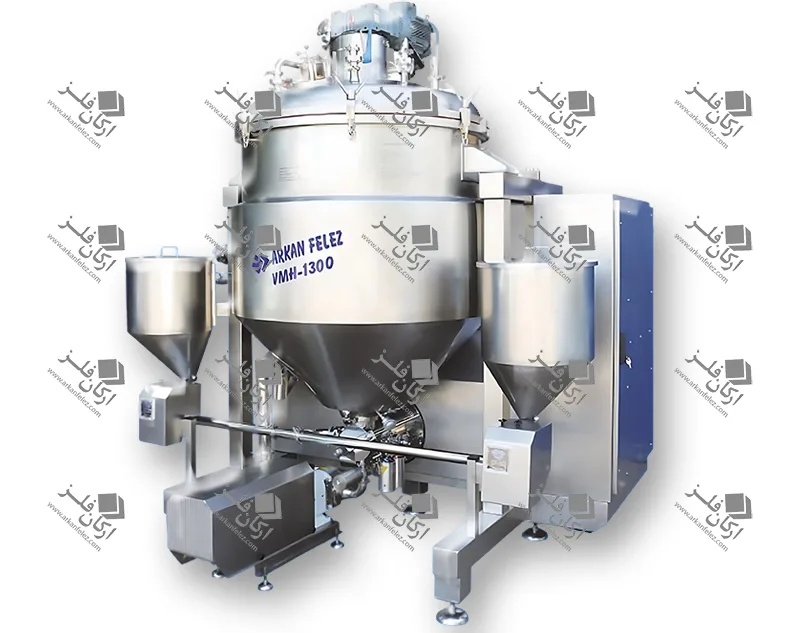

میکسر هموژنایزر تحت خلاء مایونز و کچاپ

قیمت خط تولید سس (بسته بندی)

سس از محصولات لذیذ و خوشمزه ای هست که برای راه اندازی خط تولید اون یا بسته بندی سس نیاز به سرمایه ی اندکی داره. شما می تونید با سرمایه کمی کارگاه یا کارخانه تولید سس خودتون رو تاسیس کنین و بعد از مدتی می تونید با سرمایه بیشتر، کار خودتون رو گسترش بدید.

قیمت خط تولید سس مایونز و همچنین انواع سس ها باید متناسب با بودجه شما ایجاد بشه و میزان تولیدی که می خواین در اول کار داشته باشین رو باید در نظر بگیرین. شرکت ماشین سازی ارکان فلز هم اکنون انواع ماشین آلات صنعتی رو برای راه اندازی خط تولید سس و بسته بندی اون رو طراحی و تولید می کنه.

سیاست ارکان فلز در تولید دستگاه های مورد نیاز خط تولید طوریست که تمامی دستگاه ها با حداکثر کیفیت تولید و طراحی شده و دستگاه مورد نظر با تضمین کیفیت تحویل مشتریان داده می شه.

علاوه بر تضمین کیفیت دستگاه ها شرکت ارکان فلز در جهت جلب رضایت مشتریان سعی کرده که همه ی قیمت ها رو به صورت کاملا رقابتی و با رعایت انصاف قیمت گذاری کنه. این عامل باعث میشه مشتریان ارکان فلز محصولات مورد نیاز خودشون رو با تضمین کیفیت و تضمین قیمت از ارکان فلز دریافت کنن که مسلما رضایت مشتریان رو به دنبال داره.

راه اندازی خط تولید سس

جهت راه اندازی خط تولید سس مایونز، خط تولید سس فرانسوی، خط تولید سس خردل، خط تولید سس فلفل و… نیازمند دستگاه هایی هستین که توسط شرکت ارکان فلز با بالاترین کیفیت ممکن تولید و طراحی می شه.

راه اندازی خط تولید سس احتیاج به امکانات و دستگاههای متعددی داره که بسته به وسعت کسب و کار و میزان بودجه تون میتونید امکانات مورد نیاز رو فراهم کنین. هزینه مواد اولیه، دستگاههای تولید و بسته بندی و همچنین اجاره و یا خرید فضای کسب و کار از مهمترین عوامل تاثیرگذار بر روی هزینههای راه اندازی خط تولید سس هست.

ما به شما کمک خواهیم کرد با بودجه ای که دارین خط تولید سس رو راه اندازی کنین و در طول مسیر همراه شما هستیم تا شاهد موفقیت شما باشیم.

شرکت ارکان فلز با درک شرایط شما مشتریان عزیز تسهیلاتی رو برای خرید انواع دستگاه های مورد نظر برای خط تولید قرار داده تا شما عزیزان بتونید به راحتی دستگاه های مورد نظر خودتون رو خریداری کنین برای مشاوره، انتخاب و ساخت دستگاه مورد نظر می تونید با مشاورین تیم این مجموعه تماس بگیرید تا شما رو راهنمایی کنن.

همچنین بخوانید :

تولید کرم های دارویی(پماد)

در اینجا جزئیات بیشتری از فرآیند تولید سس در کارخانجات رو ارائه میدیم:

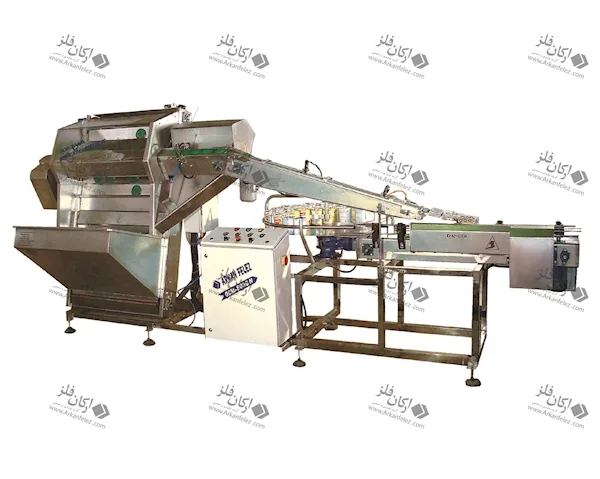

1.آمادهسازی مواد اولیه:

مواد اولیه مانند گوجهفرنگی، فلفل یا پیاز، شسته، دستهبندی و فرآوری میشن تا از کیفیت و غلظت اونها مطمئن بشیم.

2.مخلوط کردن و پخت:

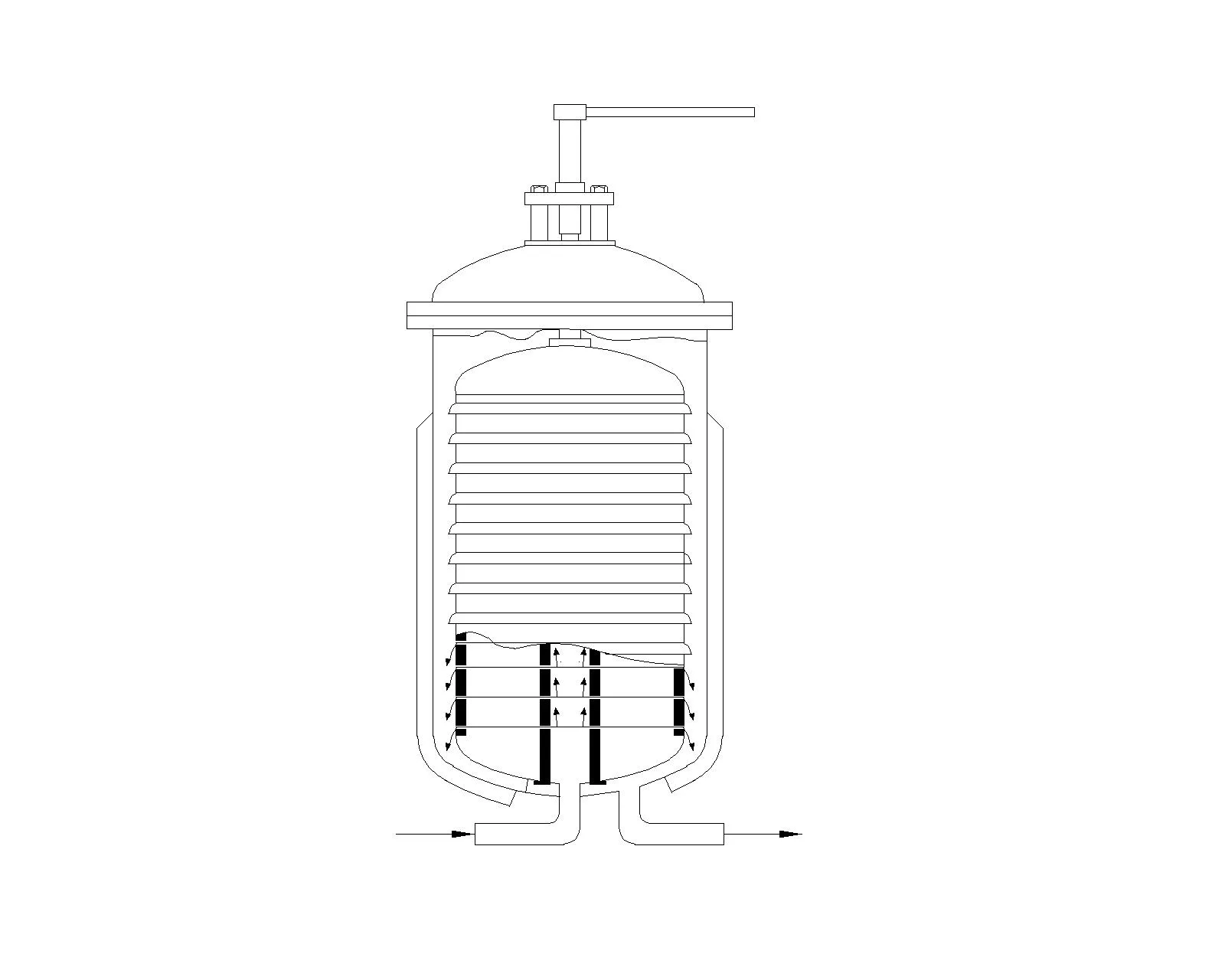

مواد اولیه با نسبتهای خاص، اغلب با استفاده از تکنیکهای خلاء و مخلوط کردن با سرعت بالا، مخلوط میشن. سپس مخلوط تا غلظت و طعم مورد نظر با استفاده از تجهیزات تخصصی مثل هموژنایزرها پخته میشن.

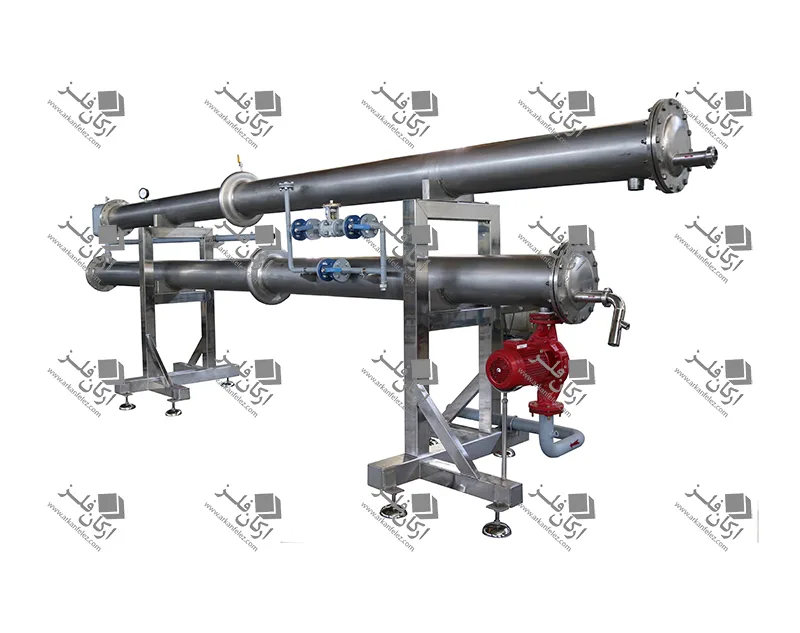

3.خنکسازی و ذخیرهسازی:

بعد از پخت، سس خنک شده و برای نگهداری موقت به مخازن ذخیرهسازی منتقل میشن.

4.پر کردن:

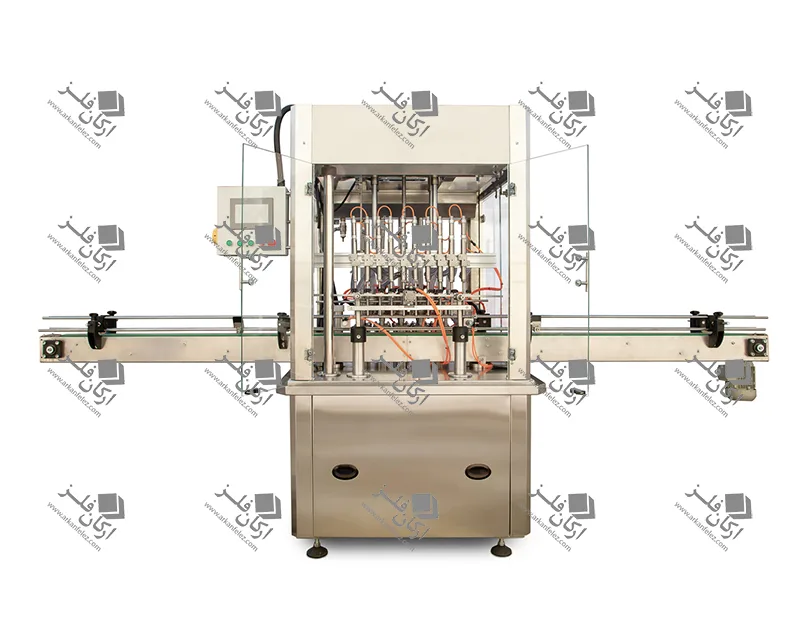

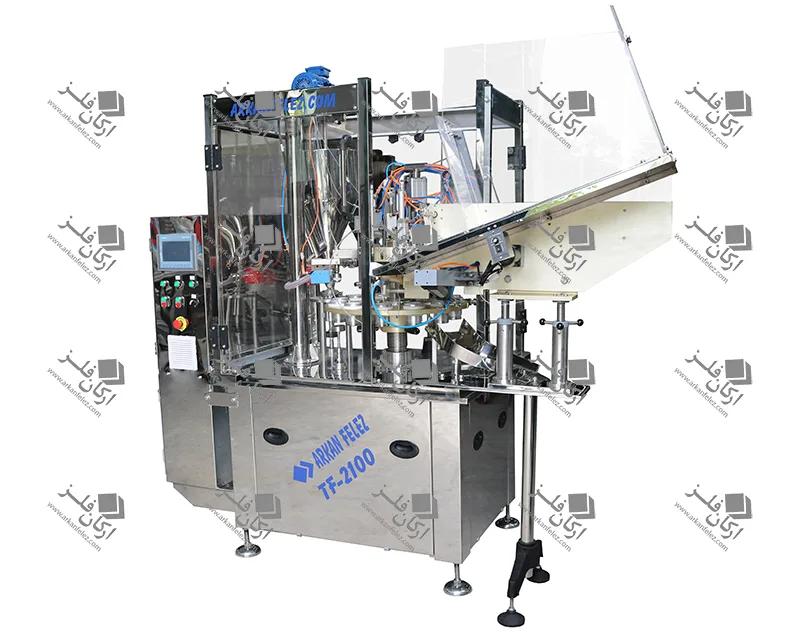

سس با استفاده از دستگاههای پرکن خودکار مثل پرکنهای پیستونی یا پرکنهای کیسهای، در ظروف مختلفی مثل شیشه، بطری، کیسه یا قوطی پر میشن.

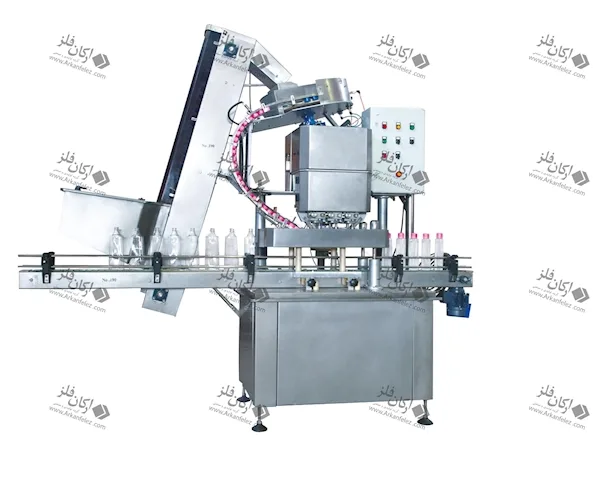

5. آببندی و درببندی:

ظروف برای جلوگیری از آلودگی و حفظ تازگی، محکم بستهبندی میشن.

۶. برچسبگذاری و کدگذاری:

برچسبها روی ظروف چسبانده شده و کدهای تاریخ، شمارههای دسته یا سایر اطلاعات ردیابی انجام میشن.

۷. بستهبندی و پالتبندی:

محصولات نهایی در جعبهها بستهبندی و برای حمل و نقل و ذخیرهسازی پالتبندی میشن

چالش های تولید

تولید کنندگان هنگام استفاده از میکسر ها و همزن های معمولی با چالش هایی رو به رو هستند :

افزودنی هایی که برای افزایش غلظت به محصول اضافه می شوند هنگام حل شدن گلوله گلوله می شوند و میکسرهای معمولی قادر به پراکنده سازی آنها نیستند .

موادی که بصورت ناقص حل می شوند ممکن است به دیواره مخزن یا میکسر بچسبند .

برای دستیابی به میکس نهایی و کامل شدن فرآیند تولید زمان زیادی مورد نیاز است .

حل کردن رب گوجه فرنگی درون آب زمان زیادی نیاز دارد ، زیرا همزنهای معمولی نمی توانند مایعات با ویسکوزیته متفاوت را با هم مخلوط کنند.

برای عبور دادن میکس از داخل هموژنایزر ذرات محصول باید کاملا از هم پراکنده شوند . همزن های معمولی قادر به انجام این فرآیند نیستند.

برای به دست آوردن محصول مورد نظر ممکن است چندین کار از طریق هموژنایزر انجام شود.

طولانی کردن بیش از حد فرآیند میکس بافت محصول را از بین می برد و به ظرفیت نگهداری آب آسیب می زند در نتیجه رنگ مطلوب حاصل نمی شود.

فرآیند همگن سازی و میکس می تواند به بافت محصول نهایی سس کچاپ آسیب بزند.

فرآیند میکس محصولاتی که به صورت کامل در تولید آنها از گوجه فرنگی استفاده می شود ممکن است باعث تلخ شدن محصول نهایی شود.

همچنین بخوانید:

تولید شامپو

ماشینآلات و فناوریهای کلیدی:

ماشینهای پرکن: از پرکنندههای پیستونی، پرکنندههای کیسهای و سایر ماشینهای خودکار برای پر کردن ظروف با سس استفاده میشن.

هموژنایزرها: این ماشینها ویسکوزیته سس رو کاهش داده و کیفیت اون رو بهتر میکنن.

ماشینهای آببندی و درببندی: تضمین آببندیهای هوابندی شده برای ماندگاری طولانی.

ماشینهای برچسبگذاری و کدگذاری: اعمال برچسب و اطلاعات محصول.

بستهبندیکنندههای جعبه و پالتسازها: سیستمهای خودکار برای بستهبندی و چیدمان محصولات نهایی.

انواع بستهبندی سس:

- شیشه: مناسب برای سسهای لذیذ یا مخصوص.

- بطری: مناسب برای سس گوجهفرنگی، کچاپ یا سایر چاشنیهای مایع.

- کیسه: مناسب برای سسهای یکبار مصرف یا سسهای مسافرتی.

- قوطی: مناسب برای سسهایی با ماندگاری طولانیتر.

- بطریهای فشاری: ایدهآل برای چاشنیها و سسهایی که نیاز به توزیع آسان دارند.

انواع اصلی بستهبندی سس: بررسی مواد، قالبها و کاربردها

انتخاب بستهبندی سس تصادفی نیست. این انتخاب به ویژگیهای محصول، مخاطب هدف و تجربهای که قرار هست به مشتری ارائه بشه بستگی داره. در اینجا انواع اصلی بستهبندی سس با ویژگیهایی که دارن که اونها رو برای سسهای خاص مناسب میکند، آورده شده است:

یک گزینه محبوب، بطریها کاربردی و قابل تشخیص برای مخاطبان هستن.

بطریهای شیشهای: با سسها واکنش نمیدن بنابراین طعم و بوی سسها رو حفظ میکنن. اونها در محصولات سس ممتاز، سسهای تند یا سایر محصولاتی که استفاده از مواد طبیعی در اولویت هست، استفاده میشن. شیشه محافظت خوبی در برابر اکسیژن و رطوبت ارائه میدن که به افزایش ماندگاری محصول کمک میکنه. اگرچه، در مقایسه با مواد پلاستیکی، شیشه سنگینتر و ظریفتر هست، به این معنی که حمل و نقل و شکستن اون پرهزینه ست.

بطریهای پلاستیکی: بطریهای پلاستیکی ارزون، حمل آسان و مقاوم در برابر شکستگی هستن. اونها برای نگهداری انواع سسها مثل سس کچاپ، سس باربیکیو و سس سالاد ایدهآل هستن. بعضی از انواع پلاستیکهای مورد استفاده عبارتند از:( PET پلی اتیلن ترفتالات)، HDPE )پلی اتیلن با چگالی بالا) و PVC ( پلی وینیل کلرید)، که هر یک از اونها دارای محافظهای سدی و مقاومت در برابر مواد شیمیایی متفاوتی هستن.

بطریهای پلاستیکی از نظر طراحی متنوع هستن چون میتونن به اندازهها و اشکال مختلف شکل داده بشن. استفاده از پلاستیک به یک معضل برای محیط زیست تبدیل شده ، بخاطر همین تغییر به سمت استفاده از پلاستیکهای قابل بازیافت و زیستپایه اتفاق افتاده.

کیسههای انعطافپذیر، بستهبندی سس رو متحول کردن و مزایای راحتی و پایداری رو ارائه میدن.

کیسههای ایستاده: این کیسهها طوری طراحی شدن که روی قفسهها بایستن و باعث بشن بیشتر دیده بشن و فضای بیشتری رو در قفسهها اشغال کنن. اونها برای نگهداری مقادیر زیادی سس مناسب هستن و دارای گزینههایی برای بستهبندی آسان مثل زیپ یا دهانه هستن. کیسههای ایستاده سبکتر از ظروف سفت و سخت هستن و استفاده از مواد کمتر در کیسههای ایستاده به کاهش ضایعات کمک میکنن. اونها در سس مایونز، چاشنیها و سسهای آماده استفاده میشن.

کیسههای دهانهدار: کیسههای دهانهدار دارای دهانه و درپوشی هستن که کاربر رو قادر میسازه محتویات رو ریخته و کیسه رو به راحتی ببندن. اونها به ویژه در مواردی که نیاز به توزیع سسها در مقادیر دلخواه و جایی که زیاد استفاده میشن، مثل پورههای غذای کودک، سسهای بر پایه ماست و نوشیدنیهایی مثل اسموتیها، مفید هستن.

طراحی دهانه همچنین در کاهش کثیفی و ضایعات بسیار مؤثر هست.

ساشهها: بستههای تکقسمتی در بخش خدمات غذایی و برای راحتی بسیار رایج هستن. اونها برای کنترل وعده غذایی بسیار مقرونبهصرفه هستن و برای سس کچاپ، خردل، سس سویا و سایر چاشنیهایی که همراه با غذاهای بیرونبر یا در بستهها ارائه میشن، استفاده میشن. ساشهها معمولاً از فیلمهای چندلایه ساخته میشن تا از محافظت در برابر نفوذ اطمینان پیدا بشه.

شیشهها با دهانههای گشادشان، برای سسهای غلیظتر و محصولاتی که نیاز به قاشق زدن یا استفاده از قاشق دارن، ایدهآل هستن.

شیشههای شیشهای: مثل بطریهای شیشهای، شیشههای شیشهای برای نگهداری حتی مؤثرتر هستن و به دلیل شکل ظاهریشون ارزشمندن. اونها بیشتر در تهیه مربا و مربا، سسهای پاستا، سالساهای غلیظ و سایر سسهای حجیم استفاده میشن. دهانه بزرگ اونها برای دسترسی و برداشتن راحت هست. شیشههای شیشهای معمولاً قابل استفاده مجدد هستن و میتوان اونها رو بازیافت کرد.

شیشههای پلاستیکی: نوع دیگری از شیشه که محبوب است، شیشه پلاستیکی هست، چون به اندازه شیشهها ظریف نیستن. و برای مصارف مختلف سس، کره و سس عالی هستن. شیشههای پلاستیکی رو میتوان از رزینهای مختلف ساخت که درجات مختلفی از شفافیت و خواص مانع رو فراهم میکنن.

اینها ظروف سفت و سختی هستن که برای سسها، چاشنیها و غذاهایی که معمولاً به مقدار زیاد مصرف میشن یا برای افراد زیادی سرو میشن، استفاده میشن. ظرفها و لیوانهای پلاستیکی معمولاً از پلیپروپیلن (PP یا پلیاستایرن) (PS ) ساخته میشن و سبک، راحت و اقتصادی هستن. این ظروف برای سسهایی مثل حمص، گواکامولی، خامه ترش و همچنین سسهایی که برای یک خانواده یا یک مهمانی کافی هست، ایدهآل هستن. اونها معمولاً به گونهای بستهبندی میشن که دارای دربهای هوابند باشن تا از تماس اونها با هوا جلوگیری بشه.

همچنین بخوانید:

تولید خمیردندان

دستگاه های مورد نیاز برای خط بسته بندی و تولید سس

به منظور راه اندازی خط تولید سس، نیاز هست بعضی دستگاه های نام برده شده در زیر رو تهیه کنین تا بتونید کار خودتون رو شروع کنین.

ویژگیهای اصلی دستگاه پُرکن خطی 10 نازله

| ویژگی |

توضیحات |

| نوع دستگاه |

پُرکن مایعات خطی 10 نازله مناسب برای مواد رقیق و غلیظ |

| ظرفیت پُرکردن |

100 تا 1000 گرم در یک کورس، و 1000 تا 2000 گرم در دو کورس |

| سرعت عملکرد |

حدود 45 عدد بطری 1 لیتری در دقیقه (بسته به نوع محصول) |

| دقت دستگاه |

حدود یک درصد |

| جنس قسمتهای در تماس با مواد |

استنلس استیل 316L با ضخامت 1.15 تا 3 میل |

| جنس بدنه و پوشش دستگاه |

استنلس استیل 304 |

| نوار نقاله |

پلیآمید مقاوم در برابر سایش با طول 4.5 متر |

| موتور اصلی |

بال اسکرو تایوانی و سروو موتور برند ESTOUN |

| کنترلر و پنل |

PLC برند FATEK تایوان و تاچ پنل برند invet کره |

| شیرها |

10 عدد شیر پنوماتیک استیل + 10 عدد شیر ورودی استیل |

| قابلیت نرمافزاری |

تنظیم حجم مواد + تعریف 5 نوع بطری مختلف |

| دقت ساخت نازلها |

تراش CNC دقیق برای نازلها و سیلندرها |

| شاسی دستگاه |

پروفیل سنگین با پوشش رنگ اپوکسی |

| تنظیم ارتفاع |

سیستم تنظیم ارتفاع برای ظروف مختلف |

| تابلو برق |

تجهیزات برند اشنایدر آلمان |

| سنسورها |

برند AUTONICS کره |

| لوازم پنوماتیک |

برند AIR TAC تایوان اصل |

| سیستمهای جانبی |

چکهگیر زیر نازل + سیستم CIP اتوماتیک |

| پلیت و شستوشو |

صفحه پوششی با ناودانی جهت شستوشوی آسان |

| مخزن |

240 لیتری با شیر تخلیه، فلوتر الکترونیک و آبنما |

دستگاه لیبل زن گرد و یک طرفه برای خط تولید سس

در خط تولید و بسته بندی سس برای زیباسازی و ارائه اطلاعات محصول نیاز به زدن برچسب و لیبل محصول بر روی ظروف سس هست که در مرحله بازاریابی و فروش محصول عملیات لیبل زنی خیلی اهمیت داره و به معرفی بهتر محصول شما کمک میکنه.

دستگاه غلاف زن برای دور درب شیشه سس

از دستگاه غلاف زن برای پرس کردن لیبل پلاستیکی دور درب شیشه ای یا پلاستیکی سس استفاده می شه که با استفاده از این دستگاه، از نشتی و ریختن سس به بیرون ظرف جلوگیری می شه.

دستگاه دربندی در خط بسته بندی سس مایونز

دستگاه درب بند دستی، برقی و بادی برای درب گذاری انواع ظروف فلزی و شیشه ای از جمله سس، رب و… استفاده می شه و با داشتن این دستگاه از نیروی انسانی کمتری استفاده شده و کارکرد خط تولید سس با سرعت بیشتری انجام می شه.

دستگاه تاریخ زن در تولید سس

دستگاه تاریخ زن عملیات درج تاریخ رو بر روی محصولات مثل قوطی سس انجام می ده که دارای انواع گوناگون بوده و در شرکت های کوچک و بزرگ از این دستگاه استفاده می شه.

میز ترافیک گردان در خط بسته بندی سس

این دستگاه در خط تولیدهایی استفاده میشه که تیراژ تولید اونها بیشتر بوده و به محض این که تیراژ بالا می ره، حس نیاز به این دستگاه در کارخانه بوجود میاد و با تهیه دستگاه میز ترافیک گردان دیگه نیاز نیست که اپراتور به شکل ثابت در انتها و ابتدای خط تولید قرار بگیره و عملیات برداشتن، ردیف کردن و قرار دادن محصول رو انجام بده.

همچنین بخوانید:

تولید کرم های آرایشی بهداشتی

مزایای خرید دستگاه های ارکان فلز در خط بسته بندی سس

مجموعه ماشین سازی ارکان فلز ، ویژگی ها و مزایای زیادی رو برای رضایت بیشتر مشتریان بوجود آورده که افراد با خیال راحت می تونن از این مجموعه انواع دستگاه مورد نیاز خودشون رو تهیه کنن.

این مجموعه با تولید دستگاه هایی با بالاترین سطح کیفی و مطابق با استانداردهای جهانی به مشتریان خود خدمات زیر رو ارائه می کنه:

- تضمین کیفیت

- خدمات پس از فروش

- پشتیبانی بسیار قوی

- مطابق با بودجه و نیاز مشتری امکان تولید سفارشی دستگاه ها هست

- نصب و راه اندازی رایگان خط تولید در محل مشتری

- آموزش پرسنل در راستای عملکرد بهتر دستگاه ها

- جهت اطمینان از عملکرد مثبت دستگاه ها بازدید دوره ای کارشناسان ماشین سازی ارکان فلز

- جلب رضایت مشتریان

- ارائه خدمات تلفنی و حضوری و خدمات بسیار دیگر…

راه حل ارائه شده توسط شرکت ارکان فلز

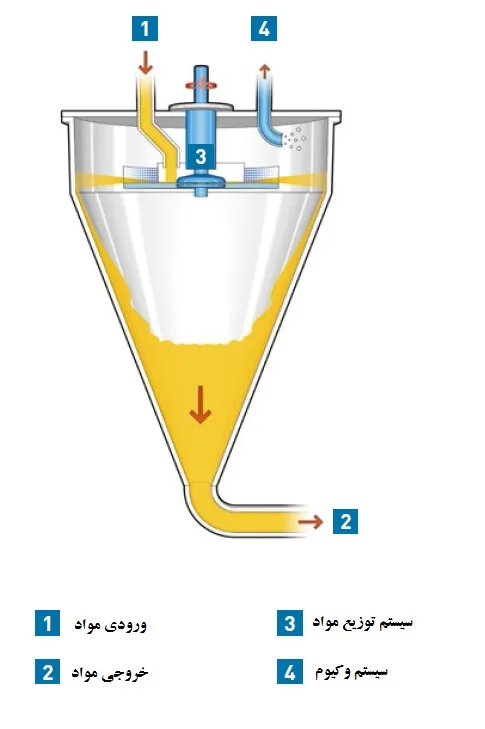

میکسر هموژنایزر تحت خلاء شرکت ارکان فلز می تواند این مشکلات را برطرف کرده و نیاز به فرآیندهای اضافی مانند خرد کردن ، حبابگیری و برخی مراحل اضافی همگن سازی را از بین ببرد . میکسر هموژنایزر تحت خلاء را می توان در کلیه مراحل تولید سس های گوجه فرنگی و کچاپ استفاده کرد . برخی از مزایای استفاده این میکسرها در ادامه ذکر شده اند :

زمان انجام فرآیند را به طرز چشمگیری کاهش می دهد

پراکندگی سریع غلیظ کننده ها و تثبیت کننده ها و جلوگیری از گلوله شدن آنها

عملکرد بهبود یافته مواد اولیه تشکیل دهنده

بافت نرم و یکدست و بهبود قوام محصول

بهبود رنگ

محصول تغذیه شده به هموژنایزر یکنواخت و یکدست و اندازه ذرات آنها کم است و امکان پردازش سریع تر از طریق هموژنایزر را موجب می شود

بدلیل تحت خلاء بودن کل پروسه ساخت ، فرآیند پخت در دمای پایین تری نسبت به میکسرهای اتمسفریک صورت می گیرد لذا محصول نهایی رنگ بهتری دارد.

نتیجهگیری

در حالی که بستهبندی سس معمولاً نادیده گرفته میشه، نقش اساسی در کیفیت غذا و برندسازی ایفا میکنه. بستهبندی عالی سس از عوامل زیادی مثل حفظ تازگی، جذب مصرفکننده و حتی پایداری استفاده میکنه.

در آینده، انتظار میره بستهبندی سس به طرز چشمگیری تغییر کنه. فناوریهای هوشمند، شخصیسازی و بهطور کلی مراقبت عمیقتر از سیاره ما، تکامل اون رو هدایت خواهند کرد. داستان بستهبندی سس، تلاش مداومی برای بهبود از طریق خلاقیت و لذت هست. فرصتها برای ایجاد بستهبندی سسی که واقعاً استثنایی، الهامبخش و کاربردی باشه، بیپایان هست.

برای دریافت مشاوره کافیست با کارشناسان ما در ارتباط باشید

یا با شماره های زیر تماس حاصل فرمایید

02833857

Sales@arkanfelez.com