معرفی درببند ثانویه

درببند ثانویه (Overcapper) یکی از تجهیزات پیشرفته در خطوط بستهبندی مدرن است که وظیفه نصب درپوشهای پلاستیکی بر روی قوطیهای فلزی یا آلومینیومی را پس از عملیات درببندی اصلی (Seaming) بر عهده دارد. این دستگاه با طراحی کاملاً اتوماتیک، دقت بالا و سازگاری با استانداردهای بهداشتی، موجب افزایش جذابیت ظاهری محصول، جلوگیری از آلودگی و محافظت از درب اصلی میشود. درببندهای ثانویه شرکت آرکان فلز با بدنه استیل، کنترل هوشمند PLC و قابلیت سفارشیسازی برای انواع قطر و ارتفاع قوطی، بهترین گزینه برای صنایع غذایی، دارویی و شیمیایی بهشمار میروند. جهت آشنایی بیشتر با مدلها و مشخصات فنی، به صفحهی درببند ثانویه مراجعه کنید.

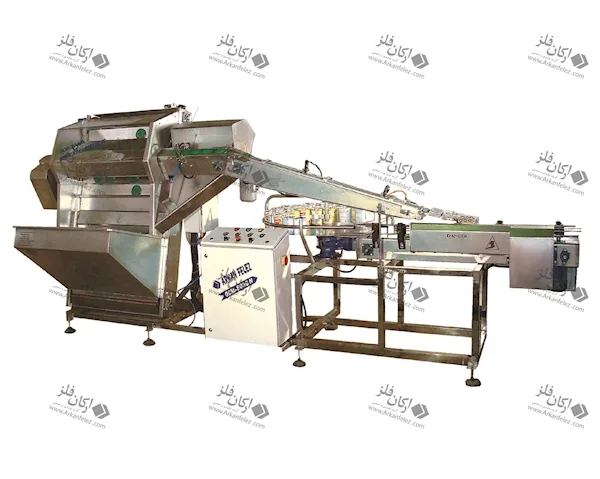

دستگاه دربگذاری ثانویه تمام اتوماتیک

دستگاه دربگذاری ثانویه تمام اتوماتیک آرکان فلز یکی از پیشرفتهترین تجهیزات نهایی بستهبندی قوطی در صنایع غذایی، دارویی و شیمیایی است. این سیستم با مکانیزم هوشمند و کاملاً اتوماتیک، وظیفه نصب درپوشهای پلاستیکی (Overcap) بر روی قوطیهای فلزی یا آلومینیومی را با سرعت، دقت و ظرافت بالا انجام میدهد. طراحی بهداشتی، بدنه تمام استیل، کنترل PLC و سازگاری با خطوط پرکن و درببند، این دستگاه را به انتخاب اول کارخانههای تولید رب، تن ماهی، پودر شیرخشک، مکملهای ورزشی و سایر محصولات قوطیشده تبدیل کرده است.

هدف از دربگذاری ثانویه و جایگاه آن در خط تولید

در خطوط بستهبندی قوطی، پس از عملیات درببندی فلزی (Seaming)، مرحلهای به نام دربگذاری ثانویه یا Overcapping انجام میشود. هدف این مرحله، افزودن یک لایه حفاظتی و تزئینی است که علاوه بر افزایش جذابیت ظاهری محصول، از ورود گرد و غبار و آسیب فیزیکی به درب اصلی جلوگیری میکند.

در صنایع غذایی، Overcap علاوه بر کارکرد محافظتی، به برندینگ محصول نیز کمک میکند. در بازارهای صادراتی (ترکیه، عراق، آسیای میانه) استفاده از درپوش پلاستیکی روی قوطی رب یا تن، یک الزام کیفی محسوب میشود. دستگاه آرکان فلز با طراحی ماژولار و قابلیت سفارشیسازی برای انواع قطر قوطی، نیاز بازار داخلی و صادراتی را پوشش میدهد.

معرفی فنی دستگاه دربگذاری ثانویه تمام اتوماتیک

ساختار کلی و اجزا

دستگاه شامل بخشهای زیر است:

-

سیستم سورتر (Sorter): تغذیه خودکار درپوشها و مرتبسازی جهت مناسب.

-

شوت استیل ضدزنگ: هدایت درپوش از مخزن به موقعیت نصب.

-

ایستگاه دربگذاری: هد مکانیکی یا پنوماتیک با کنترل گشتاور برای نصب دقیق درپوش.

-

سنسور فوتوسل تشخیص حضور قوطی: جلوگیری از خطای دربگذاری در صورت نبود قوطی.

-

سیستم Reject: خروج خودکار قوطیهای ناقص یا بدون درپوش.

-

تابلو کنترل PLC و HMI لمسی: تنظیم سرعت خط، شمارنده تولید، و مانیتورینگ خطاها.

-

پایه و بدنه استیل 304 با طراحی بهداشتی (Hygienic Design).

-

سیستم پنوماتیک با رگولاتور دقیق و فیلتر خشککن.

عملکرد هوشمند

دستگاه از طریق PLC سرعت خود را با سایر اجزای خط هماهنگ میکند. زمانی که فشار باد کاهش یابد یا درپوش در مسیر شوت وجود نداشته باشد، سیستم بهطور خودکار متوقف میشود تا از خرابی محصول جلوگیری شود.

مشخصات فنی دقیق محصول

| ویژگی | مقدار / توضیح |

|---|---|

| ظرفیت اسمی | ۸۰۰۰ قوطی در ساعت |

| قطر قوطی | ۷۳ تا ۱۵۳ میلیمتر |

| ارتفاع قوطی | تا ۲۲۰ میلیمتر |

| جنس درپوش | پلیپروپیلن (PP) یا پلیاتیلن (PE) |

| ضخامت درپوش | ۰٫۸ تا ۲٫۵ میلیمتر |

| فشار هوا | ۶–۸ بار |

| مصرف هوای فشرده | حدود ۱۸۰ لیتر در دقیقه |

| ولتاژ کاری | ۳×۳۸۰ ولت، ۵۰ هرتز |

| توان الکتریکی | ۲٫۵ کیلووات |

| سیستم کنترل | PLC + HMI لمسی فارسی |

| نوع درایو | اینورتر فرکانسی برای کنترل سرعت خط |

| جنس قطعات تماس با محصول | فولاد ضدزنگ 316L |

| جنس بدنه و سازه | فولاد ضدزنگ 304 |

| سطح پرداخت سطح | Ra ≤ 0.8 µm (بهداشتی) |

| سطح صدا | کمتر از ۷۰ دسیبل |

| ابعاد | ۱۸۰۰ × ۱۲۰۰ × ۲۰۰۰ میلیمتر |

| وزن | حدود ۶۵۰ کیلوگرم |

| درجه حفاظت | IP55 |

| کشور سازنده | ایران – شرکت دانشبنیان آرکان فلز |

کاربرد ها

قوطی رب گوجه فرنگی ، روغن جامد ، شیر خشک کودک ، تن ماهی ، چیپس ، قهوه و …

- دارای مجموعه سورتر به همراه موتور و گیربکس های مربوطه .

- قابلیت سورت درب های پلاستیکی با حداقل ضخامت 3 میلیمتر ( جنس خشک یا نرم )

- دارای کانال انتقال درب از جنس استیل

- دارای دو عدد چشم الکترونیکی بر روی کانال انتقال درب ) جهت روشن و خاموش کردن اتوماتیک بالابر )

- دارای مجموعه درب بندی به همراه موتور گیربکس و اینورتورهای مربوطه

- دارای نوار نقاله استیل و زنجیر استیل

- دارای قابلیت تنظیم برای قطر قوطی فلزی

- دارای قابلیت تنظیم برای ارتفاع قوطی فلزی

- دارای مکانیزم فاصله انداختن یکسان بین دو قوطی پشت سر هم

- دارای قابلیت تنظیم سرعت درب گذاری از طریق تنظیم فرکانس ورودی به الکتروموتورها

- دارای قابلیت تنظیم فشار جهت جایگذاری درب های پلاستیکی روی قوطی فلزی

- حداکثر سرعت درب گذاری حدود 8000 قوطی در ساعت

- دارای میز ترافیک جهت سهولت ورود قوطی از هر سمت به دستگاه

- دارای مکانیزم هوشمند توقف دستگاه در صورت افت فشار باد

نحوه عملکرد دستگاه (فرآیند گامبهگام)

-

تغذیه درپوشها: درپوشها داخل قیف استیل ریخته میشوند. سورتر با لرزش کنترلشده، درپوشها را مرتب کرده و در جهت صحیح به شوت منتقل میکند.

-

انتقال به ایستگاه دربگذاری: درپوش از مسیر شوت به ناحیه نصب هدایت میشود.

-

تشخیص قوطی: سنسور فوتوسل وجود قوطی را بررسی میکند؛ اگر قوطی وجود نداشته باشد، هد فعال نمیشود.

-

نصب درپوش: هد مکانیکی با فشار تنظیمشده درپوش را روی قوطی قرار میدهد.

-

کنترل صحت عملیات: سنسور دوم صحت دربگذاری را بررسی میکند.

-

رد خودکار قوطی ناقص: در صورت خطا، سیلندر پنوماتیک قوطی معیوب را از خط خارج میکند.

-

خروج به ایستگاه بعدی: قوطیهای سالم به مرحله چاپ یا بستهبندی نهایی هدایت میشوند.

مزایا و تمایزهای رقابتی

-

طراحی کاملاً ماژولار با قابلیت انطباق با خطوط مختلف (پرکن، کنسیلر، پاستور).

-

مصرف هوای فشرده و انرژی بهینه (تا ۱۵٪ کمتر از مدلهای مشابه).

-

قابلیت تنظیم ارتفاع هد و مسیر شوت بدون نیاز به ابزار خاص.

-

هماهنگی کامل با سیستمهای انتقال (Conveyor) راسترو و چپرو.

-

استفاده از قطعات پنوماتیکی Festo و SMC و کنترلر Siemens / Delta.

-

قابلیت ارتباط با SCADA جهت پایش عملکرد خط.

-

رعایت استانداردهای CE اروپا و GMP صنایع غذایی.

-

مقاومت بالا در برابر رطوبت و بخار در خطوط پاستور.

-

امکان تجهیز به سیستم Counter دیجیتال برای شمارش درپوش مصرفی.

زمان تعویض سایز (Changeover)

یکی از چالشهای خطوط چندمحصولی، تغییر سریع سایز قوطی یا نوع درپوش است. دستگاه آرکان فلز با طراحی مهندسی خاص خود، تعویض سایز را در کمتر از ۱۵ دقیقه انجام میدهد:

-

انتخاب سایز جدید از منوی HMI.

-

تنظیم ارتفاع هد بهصورت دستی یا سرووموتور.

-

تغییر موقعیت شوت با پیچهای تنظیم سریع.

-

بررسی فشار باد و عملکرد سنسورها.

-

تست خودکار قبل از شروع تولید جدید.

این فرآیند باعث کاهش توقف خط و افزایش بهرهوری تا ۱۲٪ میشود.

یکپارچگی با سایر تجهیزات خط تولید

این دستگاه بهصورت مستقل یا در ترکیب با سایر ماشینآلات آرکان فلز بهکار میرود:

-

کنسیلر قوطی فلزی (درببند اولیه): هماهنگی مستقیم از طریق PLC.

-

پاستوریزاتور کچاپ و رب: نصب بعد از مرحله پاستور برای درپوشگذاری.

-

میز ترافیک خروجی: همزمانسازی سرعت برای جلوگیری از ترافیک قوطی.

-

پرکن خطی ۱۰ نازله: انتقال مستقیم از پرکن به درببند و سپس Overcapper.

-

حبابگیر و فیلتر طبقاتی: بهبود کیفیت محصول نهایی قبل از بستهبندی.

طراحی ماژولار و پورتهای ارتباطی استاندارد باعث میشود این دستگاه بهراحتی در خطوط موجود نصب شود.

🧰 نگهداری پیشگیرانه و عیبیابی

سیستم مکانیکی و پنوماتیک دستگاه به گونهای طراحی شده که با سرویس منظم ماهانه، عمر مفید آن بیش از ۱۰ سال خواهد بود.

| نوع سرویس | بازه زمانی | عملیات |

|---|---|---|

| بازدید روزانه | هر شیفت کاری | بررسی فشار باد و وضعیت سنسورها |

| سرویس هفتگی | هر ۴۰ ساعت کاری | تمیزکاری شوت و تعویض فیلتر هوا |

| سرویس ماهانه | هر ۱۶۰ ساعت کاری | گریسکاری یاتاقانها و بررسی اورینگها |

| سرویس فصلی | هر ۳ ماه | کالیبراسیون فشار هد و بازبینی تابلو برق |

ساختار ایمنی و بهداشتی

تمام نقاط تماس درپوش با قطعات مکانیکی از جنس فولاد ضدزنگ 316L و دارای سطح پرداخت Ra ≤ 0.8 µm است. طراحی بدنه مطابق استانداردهای Hygienic Design EHEDG انجام شده و هیچ گوشه مردهای برای تجمع ذرات ندارد.

دربهای جانبی از پلیکربنات شفاف ضدضربه ساخته شده و به سنسور ایمنی مجهز است. در صورت باز شدن هر درب، PLC بهصورت آنی کل سیستم را متوقف میکند. این ویژگی ایمنی، احتمال آسیب اپراتور را به صفر میرساند.

گزینههای سفارشیسازی

بسته به نوع محصول و نیاز خط، دستگاه میتواند با گزینههای زیر عرضه شود:

-

درایو سرووموتور برای کنترل گشتاور دقیقتر

-

سیستم Reject هوشمند با سنسور نوری

-

درپوششمار دیجیتال (Cap Counter)

-

دربگذاری دوبل برای بستههای دو درپوشه (مانند پودر پروتئین)

-

نسخه ضدانفجار ATEX برای محیطهای شیمیایی

-

طراحی اختصاصی با رنگ سازمانی کارخانه

🔧 عیبیابی متداول

| ایراد | علت احتمالی | راهحل |

|---|---|---|

| درپوش کامل نصب نمیشود | فشار باد ناکافی / کج بودن مسیر شوت | تنظیم رگولاتور و تمیزکاری شوت |

| درپوش کج یا شکسته است | عدم همترازی هد / وجود رطوبت | تراز مجدد و خشک کردن درپوشها |

| توقف ناگهانی دستگاه | افت فشار باد یا سنسور ایمنی فعال | ریست PLC و بررسی فشار کمپرسور |

| نشتی باد از سیستم | خرابی فیتینگ یا اورینگ | تعویض فیتینگ مربوطه |

| نوسان سرعت | تنظیم نادرست اینورتر | بازتنظیم فرکانس اینورتر |

مزایای اقتصادی و ROI

استفاده از دربگذاری ثانویه علاوه بر افزایش ایمنی محصول، باعث کاهش مرجوعی، ارتقای ظاهر برند و امکان فروش صادراتی میشود. بررسیهای میدانی نشان میدهد:

-

کاهش ضایعات درپوش تا ۲٪

-

افزایش سرعت بستهبندی کل خط تا ۱۸٪

-

بازگشت سرمایه در بازه ۶ تا ۹ ماه برای خطوط بالای ۵۰۰۰ قوطی در ساعت

-

صرفهجویی انرژی سالانه حدود ۵٪

این آمار بر پایه پروژههای نصبشده در خطوط رب و سس توسط آرکان فلز در کارخانههای ایران و ترکیه است.

استانداردها و گواهیها

دستگاه دربگذاری ثانویه تمام اتوماتیک آرکان فلز دارای ویژگیها و مجوزهای زیر است:

-

تأییدیه CE اروپا برای ایمنی و طراحی الکتریکی

-

رعایت الزامات GMP صنایع غذایی

-

استاندارد ISO 9001:2015 در فرآیند تولید

-

استفاده از قطعات پنوماتیکی و برقی دارای گواهی CE و UL

گزینه های سفارشی

- دارای مکانیزم شمارش تعداد قوطی خروجی

- دارای مکانیزم جداسازی قوطی های بدون درب پلاستیکی در خروجی دستگاه

پرسشهای متداول

۱. آیا دستگاه برای درپوشهای لمینیت قابل استفاده است؟

بله. درپوشهای لمینیت یا نرم با تنظیم فشار هد و استفاده از فک لاستیکی ویژه قابل نصب هستند.

۲. حداقل تیراژ اقتصادی برای استفاده از این دستگاه چقدر است؟

برای خطوط بالاتر از ۳۰۰۰ قوطی در ساعت توجیه اقتصادی دارد، اما مدل سفارشی نیمهاتوماتیک نیز قابل ارائه است.

۳. آیا امکان اتصال به خطوط غیرآرکان فلز وجود دارد؟

بله، با استفاده از پورتهای استاندارد Modbus و تنظیم ارتفاع ورودی، دستگاه با هر کانویر هماهنگ میشود.

۴. در صورت قطع برق چه میشود؟

PLC وضعیت خط را ذخیره میکند و پس از وصل برق، از همان نقطه ادامه میدهد.

۵. آیا آموزش و خدمات پس از فروش ارائه میدهید؟

بله، نصب و آموزش رایگان در محل مشتری، و تأمین قطعات یدکی تا ۱۰ سال تضمین میشود.

02833857