مقدمه

دستگاه هموژنایزر یک ابزار مهم در صنعتهای مختلف مانند صنایع غذایی، دارویی، شیمیایی و آرایشی است که برای ایجاد مخلوط یکنواخت از مایعات یا مواد مختلف به کار میرود. عملکرد اصلی این دستگاه ایجاد فشار بالا بر روی مواد است که باعث تقسیم ذرات بزرگ به ذرات ریز و همگن میشود. این فرآیند باعث میشود که مواد به طور یکنواخت در یکدیگر پخش شوند و کیفیت محصول نهایی بهبود یابد.

هموژنایزرها در انواع مختلفی وجود دارند اما بیشتر به دو دسته هموژنایزرهای مکانیکی و هموژنایزرهای اولتراسونیک تقسیم میشوند. در هموژنایزرهای مکانیکی معمولاً از یک پمپ فشار بالا برای عبور مایع از میان سوراخهای ریز یا نازلها استفاده میشود که این کار باعث شکست و تقسیم ذرات میگردد. در نوع اولتراسونیک امواج صوتی با فرکانس بالا برای ایجاد فشار و کشش در مایعات به کار میروند.

دستگاه هموژنایزر به طور ویژه در تولید محصولاتی مثل شیر، کرمهای آرایشی، سسها و داروها کاربرد دارد. در صنایع غذایی هموژنایزر باعث بهبود طعم و قوام محصولات میشود. در صنایع دارویی این دستگاه میتواند به بهبود تجزیه و جذب داروهای معلق کمک کند. علاوه بر این استفاده از هموژنایزر در فرآیند تولید مواد شیمیایی و رنگها نیز نقش مهمی در کیفیت و دوام محصولات ایفا میکند. هموژنایزرها به افزایش سرعت تولید و کاهش هزینههای عملیاتی کمک میکنند و در بسیاری از صنایع به عنوان ابزاری ضروری شناخته میشوند.

کاربرد دستگاه هموژنایزر

دستگاه هموژنایزر در صنایع مختلف کاربردهای متعددی دارد که باعث بهبود کیفیت و کارایی محصولات میشود. این دستگاه به طور عمده برای ایجاد مخلوط یکنواخت از مایعات یا مواد معلق در مایعات استفاده میشود و در صنعتهای غذایی، دارویی، شیمیایی، آرایشی و بهداشتی و حتی در برخی صنایع محیط زیستی نقش اساسی دارد.

در صنعت غذایی هموژنایزر برای تولید محصولاتی مانند شیر، سسها، مرباها، نوشیدنیهای مختلف و حتی بستنی به کار میرود. این دستگاه با ایجاد ذرات ریزتر و یکدستتر موجب بهبود طعم، قوام، و پایداری محصولات غذایی میشود. به عنوان مثال در تولید شیر هموژنایزر باعث یکنواخت شدن ترکیب چربی و مایع در شیر میشود که این امر از جدایی چربی از مایع جلوگیری میکند و طول عمر محصول را افزایش میدهد.

در صنعت داروسازی هموژنایزر برای تولید داروهای معلق و سوسپانسیونها استفاده میشود. این دستگاه باعث میشود ذرات دارویی به طور یکنواخت در مایع پخش شوند و به این ترتیب تأثیرگذاری دارو بهبود یابد. همچنین در تولید داروهای پوستی، کرمها و پمادها، هموژنایزر باعث ایجاد بافتی نرم و یکنواخت میشود که جذب بهتری روی پوست دارد.

در صنایع شیمیایی هموژنایزرها برای تولید رنگها، رزینها و محصولات شوینده به کار میروند. این دستگاهها ذرات مواد اولیه را به اندازههای مناسب تقسیم میکنند تا محصول نهایی با کیفیتتر و پایدارتر باشد. همچنین در صنایع آرایشی و بهداشتی هموژنایزرها برای تولید کرمها، لوسیونها، شامپوها و دیگر محصولات مراقبتی پوست و مو به کار میروند. استفاده از هموژنایزر در این صنعت باعث ایجاد بافتی یکنواخت و مؤثر در محصولات میشود که عملکرد بهتری در مراقبت از پوست و مو دارد.

انواع هموژنایزر

انواع هموژنایزر شامل هموژنایزر اولتراسونیک، هموژنایزر فشار بالا، هموژنایزر بید میل و هموژنایزر روتور استاتور هستند که در ادامه توضیح داده یم:

هموژنایزر اولتراسونیک (Ultrasonic)

هموژنایزر اولتراسونیک (Ultrasonic) یکی از انواع دستگاههای هموژنایزر است که برای تجزیه و پخش یکنواخت ذرات در مایعات به کار میرود. این دستگاه با استفاده از امواج صوتی با فرکانس بسیار بالا (معمولاً بالای 20 کیلوهرتز) عمل میکند. امواج صوتی ایجاد شده توسط یک مبدل به داخل مایع منتقل شده و باعث ایجاد فشار و کشش در آن میشوند. این فشار و کشش موجب تقسیم ذرات بزرگ به ذرات ریزتر و یکنواخت میشود که بهبود کیفیت محصول نهایی را به همراه دارد.

در این فرآیند از پدیدهای به نام کاهش حباب استفاده میشود. وقتی امواج اولتراسونیک به مایع وارد میشوند، حبابهایی در داخل مایع تشکیل میشود که با انفجار حبابها انرژی زیادی آزاد میشود. این انفجار حبابها باعث شکست ذرات بزرگ به ذرات کوچکتر و پراکندهتر میشود. این تکنیک به خصوص در زمانهای کوتاه و با مصرف انرژی کمتر نسبت به روشهای دیگر نتایج عالی به دست میدهد.

هموژنایزر اولتراسونیک در بسیاری از صنایع کاربرد دارد. در صنعت غذایی این دستگاه به بهبود ترکیب مواد مانند سسها، نوشیدنیها و بستنیها کمک میکند. همچنین در صنعت داروسازی برای تولید سوسپانسیونها و داروهای معلق هموژنایزر اولتراسونیک نقش مهمی در یکنواختی و کارایی داروها دارد. در صنعت شیمیایی و آرایشی نیز این دستگاه برای تولید محصولات با کیفیت بالا و بافتهای یکنواخت استفاده میشود. این نوع هموژنایزر همچنین مزایایی همچون کاهش زمان فرآیند و نیاز به نگهداری کم را دارد که آن را به انتخابی کارآمد و اقتصادی برای بسیاری از صنایع تبدیل میکند.

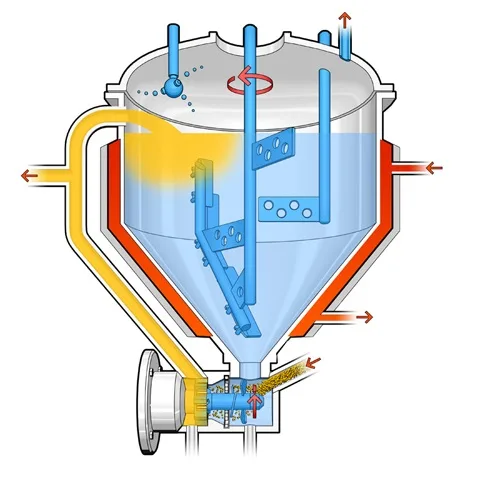

هموژنایزر از بالا Batch Homogenizer

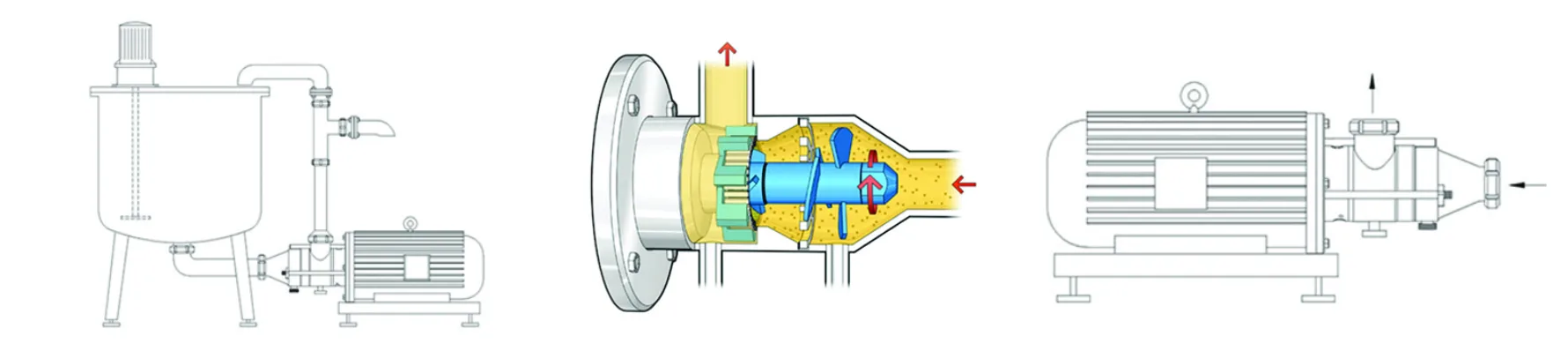

هموژنایزر فشار بالا (High Pressure)

هموژنایزر فشار بالا یکی از انواع مهم دستگاههای هموژنایزر است که در صنایع مختلف برای ایجاد مخلوط یکنواخت و تقسیم ذرات به ذرات ریزتر به کار میرود. در این نوع دستگاه مایع تحت فشار بسیار بالا از میان نازلهای ریز یا فیلترهای خاص عبور میکند. این فشار بالا باعث میشود ذرات بزرگ شکسته شده و به ذرات کوچکتر و یکنواخت تری تبدیل شوند که باعث بهبود کیفیت و پایداری محصول نهایی میشود.

فرآیند هموژناسیون در این دستگاهها به این صورت است که مایع ابتدا وارد دستگاه شده و تحت فشار بالا قرار میگیرد. سپس مایع از میان نازلهایی با سوراخهای بسیار ریز عبور میکند. این عبور از نازلها باعث ایجاد جریانهای سریع و پرقدرت در مایع شده و به همین ترتیب ذرات و مواد معلق در مایع به اندازههای کوچکتر تقسیم میشوند. به این ترتیب ترکیب مواد در مایع یکنواخت شده و دیگر هیچ ذرهای از ماده از سایر مواد جدا نمیشود.

هموژنایزر فشار بالا در صنایع غذایی کاربرد زیادی دارد. به عنوان مثال در تولید شیر هموژنایزر باعث یکنواخت شدن چربی در شیر میشود تا از جدایی آن جلوگیری کند و ماندگاری و کیفیت محصول بهبود یابد. در صنعت داروسازی نیز این دستگاه برای تولید سوسپانسیونها و داروهای معلق استفاده میشود تا دارو به طور یکنواخت در مایع پخش شود و اثرگذاری آن به حداکثر برسد. در صنایع شیمیایی و آرایشی نیز هموژنایزر فشار بالا برای تولید رنگها، رزینها، مواد شوینده و محصولات آرایشی و بهداشتی به کار میرود. این دستگاهها با ارائه یک محصول یکنواخت و با کیفیت، تاثیر زیادی در بهبود عملکرد و دوام محصولات دارند.

پمپ هموژنایزر دو مرحله ای (سری RS)

هموژنایزر بید میل (Bead mill)

هموژنایزر بید میل یکی از انواع دستگاههای هموژنایزر است که برای خرد کردن و همگن کردن ذرات در مایعات استفاده میشود. این دستگاه عمدتاً در صنایع شیمیایی، داروسازی، غذایی و آرایشی کاربرد دارد. در هموژنایزر بید میل فرآیند هموژناسیون با استفاده از گویهای ریز معمولاً از جنس شیشه، سرامیک یا فولاد ضد زنگ انجام میشود که درون یک محفظه حاوی مایع قرار میگیرند. این گویها با حرکت به جلو و عقب، ذرات بزرگتر را به ذرات کوچکتر تبدیل میکنند و باعث ایجاد یک مخلوط یکنواخت میشوند.

عملکرد بید میل به این صورت است که مایع همراه با ذرات جامد یا مواد معلق وارد محفظه دستگاه میشود. سپس گویهای ریز در داخل محفظه حرکت میکنند و با برخورد به ذرات بزرگتر آنها را خرد کرده و به اندازههای ریزتر تبدیل میکنند. این فرآیند به وسیله نیروی اصطکاک و ضربه بین گویها و ذرات انجام میشود. به این ترتیب، ذرات به صورت یکنواخت و بسیار ریز در مایع پراکنده میشوند.

بید میل به دلیل توانایی در خرد کردن ذرات به اندازههای بسیار ریز در صنایع مختلف کاربرد فراوانی دارد. در صنعت غذایی برای تولید سسها، مرباها، نوشیدنیهای معلق و بستنی استفاده میشود. در صنعت داروسازی برای تولید سوسپانسیونها و داروهای معلق که نیاز به پخش یکنواخت دارند، از بید میل بهره برده میشود. همچنین در صنایع آرایشی و بهداشتی، برای تولید کرمها، لوسیونها و محصولات مراقبتی پوست و مو از بید میل استفاده میشود. این نوع هموژنایزر به دلیل توانایی بالای خود در خرد کردن ذرات، در تولید محصولات با کیفیت بالا و یکنواختی در بافت و ترکیب مواد موثر است.

هموژنایزر روتور استاتور

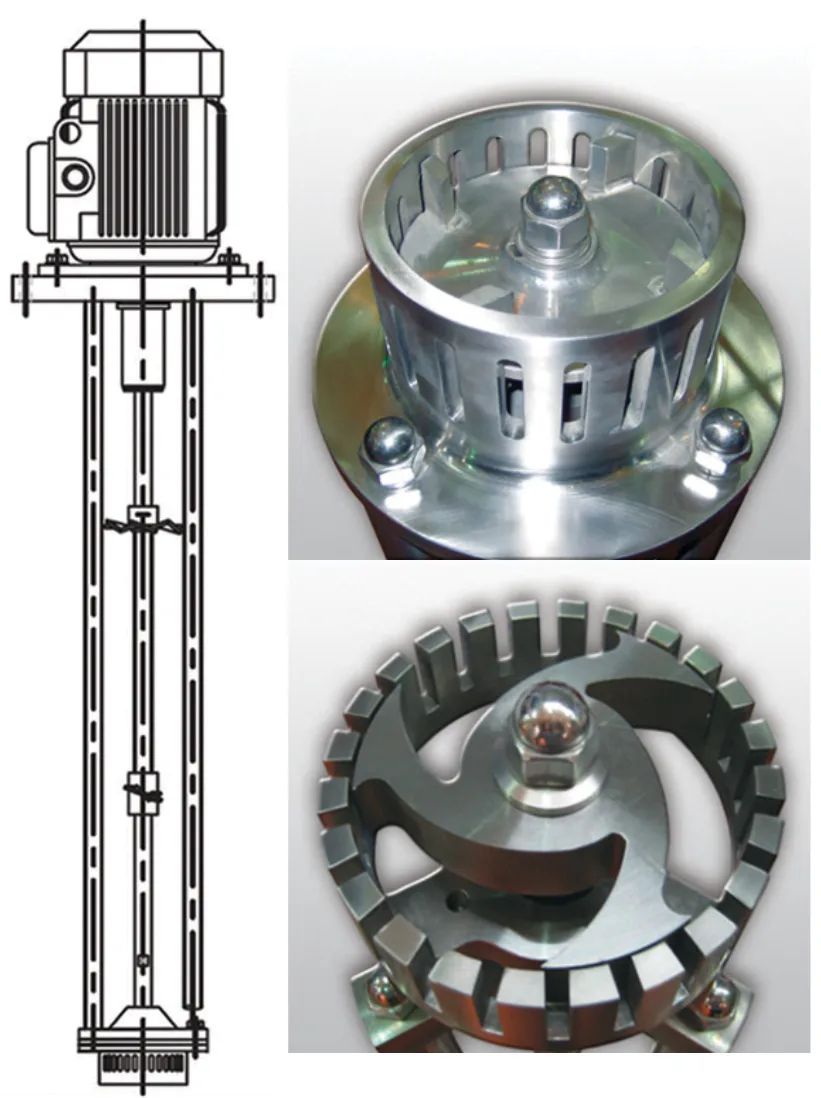

هموژنایزر روتور استاتور یکی از انواع دستگاههای هموژنایزر است که برای ایجاد مخلوطهای یکنواخت از مواد مختلف در مایعات استفاده میشود. این دستگاه به طور گسترده در صنایع غذایی، داروسازی، شیمیایی و آرایشی کاربرد دارد. اساس عملکرد این دستگاه بر پایه استفاده از یک روتور چرخان و یک استاتور ثابت است که در کنار یکدیگر به تولید نیروی برشی قوی برای خرد کردن و همگن کردن ذرات مواد معلق در مایع میپردازند.

در این دستگاه مایع به محفظهای که شامل روتور و استاتور است وارد میشود. روتور که معمولاً با سرعت بالا میچرخد مایع را به داخل استاتور میکشد. استاتور که به صورت ثابت در محل خود قرار دارد با برخورد با جریان مایع و ذرات آن نیروهای برشی و کششی ایجاد میکند که باعث خرد شدن ذرات و پراکندگی یکنواخت آنها میشود. این فرآیند منجر به کاهش اندازه ذرات و ترکیب بهتر مواد میشود.

هموژنایزر روتور استاتور به دلیل طراحی ساده و کارآمد خود در بسیاری از فرآیندهای تولیدی و صنعتی کاربرد دارد. در صنعت غذایی این دستگاه برای تولید محصولاتی مانند سسها، نوشیدنیها، مرباها و بستنی استفاده میشود تا ذرات چربی و مواد دیگر به طور یکنواخت در مایع پراکنده شوند. در صنعت داروسازی نیز برای تولید سوسپانسیونها و داروهای معلق که نیاز به یکنواختی دارند از این نوع هموژنایزر بهره میبرند. یکی از مزایای هموژنایزر روتور استاتور سرعت بالای فرآیند هموژناسیون و سهولت در استفاده و نگهداری آن است. این دستگاه معمولاً برای حجمهای کوچک تا متوسط مناسب است و هزینه کمتری نسبت به سایر انواع هموژنایزرها دارد.

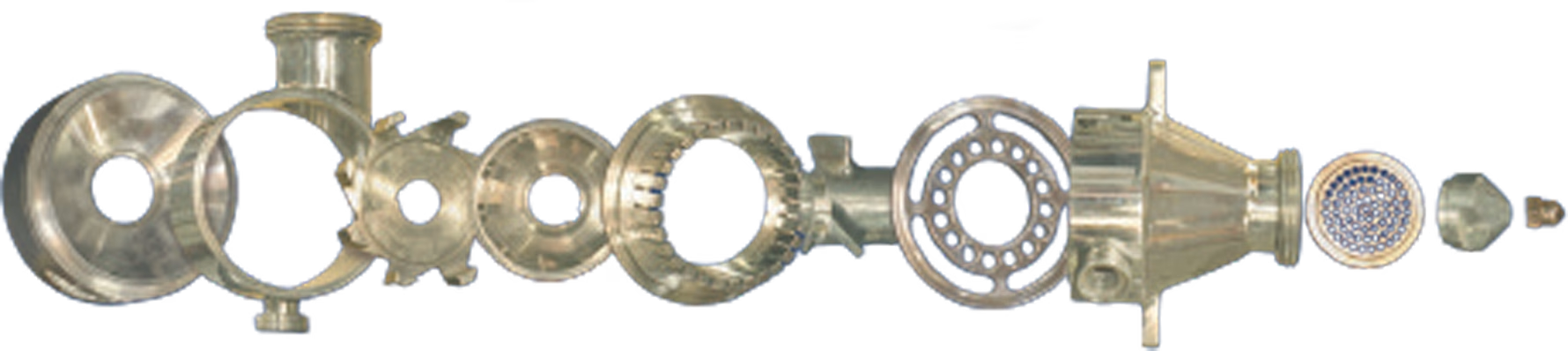

هموژنایزر چند مرحله ای Multi Stage

بخش های مختلف دستگاه هموژنایزر

دستگاه هموژنایزر از بخشهای مختلفی تشکیل شده است که هر یک نقش خاصی در فرآیند هموژناسیون و تولید محصول نهایی دارند. در اینجا به مهمترین بخشهای دستگاه هموژنایزر اشاره میکنیم:

پمپ ورودی (Inlet Pump): این بخش وظیفه انتقال مایع یا ماده به داخل دستگاه هموژنایزر را بر عهده دارد. پمپ ورودی معمولاً به گونهای طراحی میشود که جریان مایع را با فشار مناسب وارد سیستم کند تا فرآیند هموژناسیون به درستی آغاز شود.

سیستم روتور و استاتور (Rotor and Stator): یکی از اصلیترین بخشهای دستگاه هموژنایزر است که فرآیند واقعی هموژناسیون را انجام میدهد. روتور (که به صورت چرخان عمل میکند) مایع را به سمت استاتور (که ثابت است) هدایت میکند. استاتور با ایجاد نیروی برشی بالا ذرات بزرگ را خرد کرده و آنها را به ذرات ریزتر و یکنواختتر تبدیل میکند.

نازلها (Nozzles): نازلها در دستگاه هموژنایزر به کار میروند تا مایع تحت فشار از میان سوراخهای ریز عبور کند. این فرآیند باعث شکست ذرات و ترکیب بهتر آنها میشود. در بعضی مدلها، نازلها به صورت چندگانه طراحی میشوند تا بتوانند هموژناسیون بهتری ایجاد کنند.

مخزن (Chamber): محفظه یا مخزن جایی است که مایع یا مواد اولیه وارد آن میشوند و فرآیند هموژناسیون در داخل آن رخ میدهد. در این مخزن، مایع تحت فشار و نیروی برشی بالا قرار میگیرد تا ذرات به اندازههای کوچکتر تبدیل شوند.

سیستم تنظیم فشار (Pressure Control System): این سیستم برای تنظیم فشار مورد نیاز برای فرآیند هموژناسیون طراحی شده است. فشار مناسب برای هر نوع ماده متفاوت است و این سیستم اطمینان میدهد که فشار در محدوده مشخصی باقی بماند تا بهترین نتیجه حاصل شود.

خروجی (Outlet): بعد از اینکه مایع تحت فرآیند هموژناسیون قرار گرفت، از طریق خروجی دستگاه خارج میشود. این مایع همگن شده، آماده استفاده در مراحل بعدی تولید است.

تمامی این بخشها با هم همکاری میکنند تا فرآیند هموژناسیون به بهترین شکل ممکن انجام شود و محصول نهایی با کیفیت بالا و یکنواختی عالی تولید گردد.

هموژنایزر چگونه کار می کند

عملکرد دستگاه هموژنایزر بر اساس ایجاد فشار و نیروی برشی بالا برای تجزیه و پخش یکنواخت ذرات بزرگ در مایعات است. این دستگاه به طور عمده در صنایع غذایی، دارویی، شیمیایی و آرایشی برای تولید محصولات با بافت یکنواخت و کیفیت بالا استفاده میشود. اما چگونه این فرآیند دقیقاً انجام میشود؟

در ابتدا مواد اولیه که میتوانند شامل مایعات یا مواد معلق در مایع باشند از طریق پمپ ورودی وارد دستگاه میشوند. پمپ، مایع را به داخل محفظه هموژنایزر هدایت کرده و آن را تحت فشار بالا قرار میدهد. پس از آن مایع وارد بخش روتور و استاتور میشود. در این بخش روتور چرخان مایع را به سمت استاتور ثابت هدایت میکند. استاتور با ایجاد نیروی برشی قوی باعث شکستن ذرات بزرگ به ذرات کوچکتر میشود. این نیروی برشی باعث ایجاد یک ترکیب یکنواخت و متراکم از مایع و ذرات میشود. در بعضی از انواع هموژنایزرها، مایع از میان نازلهای ریز عبور میکند. این نازلها فشار زیادی بر مایع وارد میکنند و به این ترتیب، ذرات به اندازههای ریزتر و یکنواختتر تقسیم میشوند. در دستگاههای هموژنایزر اولتراسونیک، از امواج صوتی با فرکانس بالا برای ایجاد فشار و کشش در مایعات استفاده میشود که این نیز به تجزیه و پخش ذرات کمک میکند.

پس از اینکه مواد تحت فرآیند هموژناسیون قرار گرفتند، مایع از دستگاه خارج شده و آماده استفاده یا بستهبندی میشود. در این مرحله ذرات به اندازهای ریز شدهاند که دیگر جدایی یا رسوب نمیکنند و محصول نهایی یکنواخت و با کیفیت بالایی به دست میآید. در نتیجه هموژنایزر با استفاده از نیروی فشار و برش بالا ذرات مواد را خرد کرده و باعث ایجاد مخلوطی یکدست و پایدار میشود که در بسیاری از صنایع مورد نیاز است.

نحوه کار با هموژنایزر

نحوه کار با هموژنایزر بهطور کلی شامل مراحل مشخصی است که برای دستیابی به نتیجه مطلوب در فرآیند هموژناسیون باید به دقت انجام شود. این مراحل شامل آمادهسازی دستگاه، تنظیم پارامترها، وارد کردن مواد و انجام فرآیند هموژناسیون است. اولین گام در کار با هموژنایزر آمادهسازی دستگاه است. قبل از شروع به کار دستگاه باید بهطور کامل تمیز شود تا از هرگونه آلودگی یا باقیمانده مواد قبلی جلوگیری شود. بعد از آن تمامی بخشهای دستگاه مانند پمپ، روتور، استاتور، نازلها و سیستم فشار باید بررسی و از سلامت آنها اطمینان حاصل شود.

در مرحله بعد مواد اولیه که میتوانند شامل مایعات یا مواد معلق در مایعات باشند به داخل دستگاه وارد میشوند. معمولاً مایعات از طریق یک پمپ به داخل محفظه هموژنایزر منتقل میشوند. میزان فشار و سرعت پمپ باید به دقت تنظیم شود تا به نتیجه مطلوب در فرآیند هموژناسیون برسیم. برای تنظیم این پارامترها باید با توجه به نوع مادهای که قرار است هموژنایسیون شود، فشار و سرعت مناسب را انتخاب کرد.

پس از تنظیمات فرآیند هموژناسیون آغاز میشود. در این مرحله مایع تحت فشار بالا از میان نازلهای ریز یا سیستم روتور و استاتور عبور میکند. این عبور باعث میشود که ذرات مواد به اندازههای ریزتر تقسیم شوند و بهطور یکنواخت در مایع پراکنده شوند. با توجه به نوع هموژنایزر مانند هموژنایزر فشار بالا، اولتراسونیک یا روتور استاتور، این فرآیند میتواند به روشهای مختلفی انجام گیرد. پس از اتمام فرآیند مایع همگن شده از دستگاه خارج میشود. در نهایت محصول نهایی آماده استفاده یا بستهبندی میشود. برای اطمینان از کیفیت ممکن است نیاز به آزمایشهایی جهت بررسی یکنواختی و اندازه ذرات باشد. همچنین بعد از هر بار استفاده دستگاه باید بهطور کامل تمیز و آماده برای استفاده مجدد شود.

کاربرد هموژنایزر در صنایع لبنی

هموژنایزر در صنایع لبنی کاربرد بسیار مهمی دارد و نقش اساسی در بهبود کیفیت محصولات لبنی ایفا میکند. یکی از اصلیترین کاربردهای هموژنایزر در این صنعت فرآیند هموژناسیون شیر است. این فرآیند به معنای یکنواخت کردن ترکیب چربی و مایع شیر است تا از جدا شدن چربی از شیر جلوگیری شود. در فرآیند هموژناسیون شیر تحت فشار بالا از میان نازلهای ریز عبور میکند که باعث تقسیم ذرات چربی به ذرات کوچکتر و یکنواختتر میشود. این عمل باعث میشود که شیر همگن و یکدست شود و از ایجاد لایههای چربی روی سطح شیر جلوگیری میکند. هموژنایزر در تولید دیگر محصولات لبنی مانند کره، ماست، پنیر و بستنی نیز کاربرد دارد. در تولید کره هموژنایزر به کاهش اندازه ذرات چربی کمک میکند تا فرآیند جداسازی کره از دوغ راحتتر و موثرتر باشد. در تولید ماست هموژنایزر به توزیع یکنواخت باکتریهای مفید در داخل شیر کمک کرده و منجر به بهبود طعم و بافت محصول نهایی میشود.

در تولید بستنی هموژنایزر باعث میشود که چربی و مایعات بهطور یکنواخت در میان ترکیبات دیگر مانند شیر، خامه و شکر پخش شوند که این امر به بهبود بافت نرم و کرمی بستنی کمک میکند. همچنین هموژنایزر موجب کاهش اندازه کریستالهای یخ در بستنی میشود که این امر به بهبود طعم و جلوگیری از ایجاد بافت ناخوشایند در بستنی کمک میکند. در نهایت استفاده از هموژنایزر در صنایع لبنی علاوه بر بهبود کیفیت و طعم محصولات، موجب افزایش ماندگاری و پایداری آنها میشود. این دستگاهها همچنین به افزایش بهرهوری و کاهش هدررفت مواد کمک میکنند.

نکات مهم هنگام استفاده از هموژنایزر

هنگام استفاده از هموژنایزر رعایت برخی نکات مهم میتواند به افزایش کارایی دستگاه، بهبود کیفیت محصول نهایی و جلوگیری از مشکلات فنی کمک کند. در ادامه به چند نکته اساسی اشاره میکنیم که باید هنگام استفاده از هموژنایزر در نظر گرفته شود:

تنظیم صحیح فشار و سرعت: یکی از مهمترین نکات تنظیم فشار و سرعت دستگاه است. فشار بیش از حد میتواند به دستگاه آسیب رسانده یا باعث تولید ذرات بیش از حد ریز شود در حالی که فشار کم باعث هموژناسیون ناقص میشود. همچنین تنظیم سرعت مناسب برای روتور و استاتور برای هر نوع ماده متفاوت است.

آمادهسازی مواد اولیه: قبل از شروع فرآیند هموژناسیون باید مواد اولیه مانند شیر، مایعات یا مواد معلق بهدرستی آماده شوند. برای مثال مواد باید به دمای مناسب برسند تا هموژناسیون بهطور مؤثر انجام شود.

تمیزی دستگاه: هموژنایزر باید پس از هر بار استفاده بهطور کامل تمیز شود. مواد باقیمانده از فرآیند قبلی میتوانند کیفیت محصول نهایی را تحت تأثیر قرار دهند. تمیز کردن درست دستگاه از آلودگیها و باقیماندههای مواد، طول عمر دستگاه را افزایش داده و از آلودگی متقابل جلوگیری میکند.

بررسی سلامت دستگاه: پیش از شروع به کار تمامی بخشهای دستگاه مانند پمپها، نازلها، روتور و استاتور باید بررسی شوند تا اطمینان حاصل شود که هیچگونه خرابی یا آسیب دیدگی وجود ندارد. بهویژه نازلها باید تمیز و بدون گرفتگی باشند تا فرآیند هموژناسیون بهطور بهینه انجام شود.

کنترل دما: در برخی موارد افزایش دما در هنگام هموژناسیون میتواند به تجزیه مواد حساس یا تغییر طعم و بافت محصول نهایی منجر شود. بنابراین کنترل دما و استفاده از سیستمهای خنککننده در صورت نیاز اهمیت زیادی دارد.

رعایت دستورالعملهای تولید: هر نوع هموژنایزر ممکن است دستورالعملهای خاص خود را برای بهترین عملکرد داشته باشد. رعایت این دستورالعملها از جمله زمان و فشار مناسب برای فرآیند به حصول نتیجه بهتر کمک میکند.

رعایت این نکات هنگام استفاده از هموژنایزر نه تنها به بهبود کیفیت محصول نهایی کمک میکند بلکه عمر مفید دستگاه را نیز افزایش میدهد.

در کدام صنایع از هموژنایزر استفاده میشود؟

دستگاه هموژنایزر در بسیاری از صنایع برای بهبود کیفیت و یکنواختی محصولات استفاده میشود. این دستگاه با ایجاد نیروی برشی و فشار بالا ذرات مواد را به اندازههای ریزتر تقسیم کرده و موجب ترکیب یکنواخت آنها در مایعات میشود. در ادامه به برخی از صنایع مهم که از هموژنایزر بهره میبرند اشاره میکنیم:

صنایع غذایی: یکی از اصلیترین کاربردهای هموژنایزر در صنایع غذایی است. در تولید محصولاتی مانند شیر، سسها، مرباها، بستنی، نوشیدنیها و مواد غذایی مایع دیگر از هموژنایزر برای جلوگیری از جدا شدن مواد و چربیها استفاده میشود. هموژنایزر باعث میشود که ذرات چربی در مایعات به اندازههای ریزتری تقسیم شوند و محصول نهایی یکنواخت و باکیفیت باشد.

صنعت داروسازی: در تولید داروهای مایع و سوسپانسیونها هموژنایزر نقش حیاتی دارد. این دستگاه به توزیع یکنواخت مواد فعال دارویی در مایعات کمک کرده و باعث بهبود اثربخشی و پایداری دارو میشود. همچنین در تولید امولسیونها و کرمهای دارویی نیز از هموژنایزر استفاده میشود.

صنایع شیمیایی: در تولید رنگها، رزینها، مواد شوینده و سایر ترکیبات شیمیایی، هموژنایزر برای اطمینان از یکنواختی و پایداری محصولات استفاده میشود. این دستگاه برای پراکندگی یکنواخت ذرات مواد در مایعات و جلوگیری از تهنشینی آنها اهمیت دارد.

صنعت آرایشی و بهداشتی: در تولید کرمها، لوسیونها، ژلها و سایر محصولات مراقبتی پوست از هموژنایزر برای به دست آوردن بافت یکنواخت و ماندگاری طولانیمدت استفاده میشود. این دستگاه به توزیع یکنواخت مواد فعال و روغنها در محصولات کمک میکند.

صنعت نفت و گاز: در برخی فرآیندهای پالایش و تولید محصولات نفتی هموژنایزر برای مخلوط کردن مواد مختلف مانند مواد افزودنی و مایعات استفاده میشود. این کار باعث افزایش کیفیت و پایداری محصولات نفتی میشود.

صنعت کشاورزی: در تولید سموم دفع آفات و کودهای مایع هموژنایزر برای پخش یکنواخت مواد شیمیایی در مایع استفاده میشود. این امر به افزایش کارایی و عملکرد محصولات کشاورزی کمک میکند.

در مجموع هموژنایزر در صنایع مختلفی که نیاز به یکنواختی در مواد مایع دارند کاربرد دارد و تاثیر زیادی در بهبود کیفیت و پایداری محصولات نهایی میگذارد.

برای دریافت مشاوره کافیست با کارشناسان ما در ارتباط باشید

یا با شماره زیر تماس حاصل فرمایید

02833857

arkanfelez.feizi@gmail.com