مقدمه

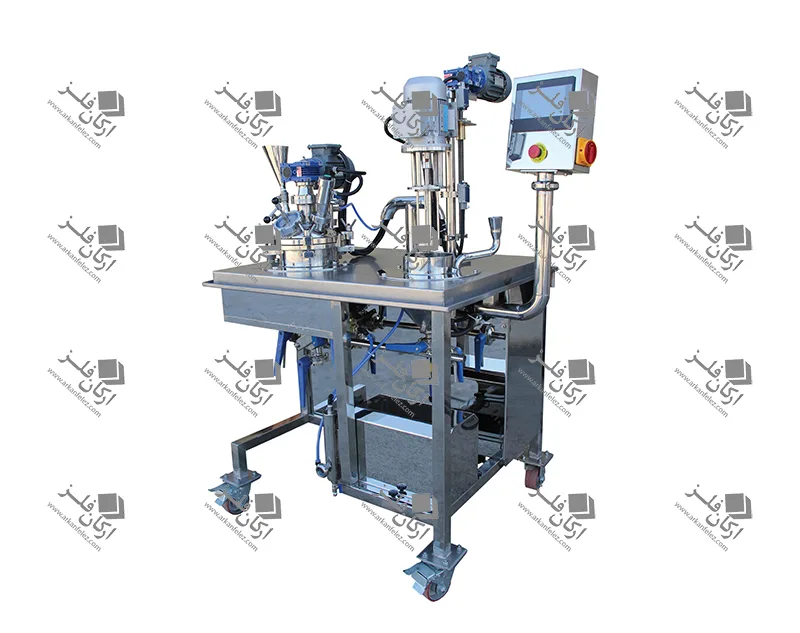

میکسر هموژنایزر نقش مهمی در پراکندگی نشاسته ایفا میکند و به بهبود یکنواختی، پایداری و کیفیت محصول نهایی کمک مینماید. نشاسته بهعنوان یک هیدروکلوئید تمایل دارد که هنگام تماس با مایعات، تودههای ژلاتینی ایجاد کند. استفاده از میکسر هموژنایزر باعث کاهش این مشکل شده و توزیع یکنواخت ذرات نشاسته را تضمین میکند. این دستگاه با اعمال نیروهای برشی قوی ذرات نشاسته را به ابعاد بسیار کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکند. در نتیجه مخلوطی همگن و پایدار ایجاد میشود که تأثیر مستقیمی بر ویسکوزیته، بافت و قابلیت استفاده از نشاسته در صنایع مختلف دارد.

در صنایع غذایی از میکسر هموژنایزر برای تهیه محصولات لبنی، سسها و شیرینیجات استفاده میشود، درحالیکه در صنایع دارویی و آرایشی نیز برای تولید کرمها، ژلها و امولسیونهای پایدار کاربرد دارد. در نهایت، استفاده از این فناوری موجب افزایش راندمان تولید، کاهش ضایعات و بهبود خواص عملکردی نشاسته در فرمولاسیونهای مختلف میشود که اهمیت آن را در فرآیندهای صنعتی دوچندان میکند.

فرآیند پراکنده کردن نشاسته در مایع

پراکنده کردن نشاسته در مایع یک فرآیند مهم در صنایع غذایی، دارویی و شیمیایی است که بر کیفیت و ویژگیهای محصول نهایی تأثیر بسزایی دارد. نشاسته به دلیل خاصیت هیدروفیلی خود هنگام تماس با مایعات، تمایل به تشکیل تودههای ژلاتینی دارد که این امر میتواند منجر به یکنواخت نبودن مخلوط شود. بنابراین برای دستیابی به یک پراکندگی مطلوب باید روشهای مناسبی در فرآیند اختلاط به کار گرفته شود.

در مرحله اول نشاسته باید بهصورت تدریجی و یکنواخت به مایع افزوده شود تا از تشکیل کلوخهها جلوگیری شود. در این مرحله استفاده از یک همزن مکانیکی با سرعت پایین میتواند به حل شدن اولیه کمک کند. سپس برای دستیابی به توزیع یکنواختتر باید از تجهیزات پیشرفتهتری مانند میکسرهای هموژنایزر، اولتراسونیک یا میکسرهای با نیروی برشی بالا استفاده شود. این دستگاهها با اعمال نیروهای مکانیکی شدید، ذرات نشاسته را به ابعاد کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکنند.

در برخی موارد بسته به نوع نشاسته ممکن است فرآیند حرارتی نیز مورد نیاز باشد. نشاستههای اصلاحشده یا پریکلایز شده، معمولاً به حرارت نیاز دارند تا بهطور کامل در مایع پراکنده شوند و ساختار مطلوبی ایجاد کنند. در نهایت پس از دستیابی به یک پراکندگی همگن، شرایط نگهداری مناسب باید فراهم شود تا از تهنشینی یا ژل شدن نشاسته جلوگیری گردد.

این فرآیند نقش مهمی در افزایش ویسکوزیته، بهبود بافت، ایجاد قوام مطلوب و ارتقای پایداری محصول نهایی دارد. در صنایع غذایی از این روش برای تولید انواع سسها، محصولات لبنی، سوپهای آماده و دسرها استفاده میشود. همچنین در صنایع دارویی و آرایشی، پراکندگی مناسب نشاسته در مایعات برای تولید کرمها، ژلها و امولسیونها اهمیت زیادی دارد.

مشکلات پراکندگی نشاسته در مایع

پراکنده کردن نشاسته در مایعات یکی از چالشهای مهم در صنایع مختلف از جمله صنایع غذایی، دارویی و آرایشی است. یکی از مشکلات اصلی این فرآیند تمایل نشاسته به تشکیل تودههای ژلاتینی یا کلوخهها هنگام تماس با مایع است. این امر به دلیل خاصیت آبدوستی نشاسته رخ میدهد، زیرا ذرات سطحی سریعتر آب را جذب کرده و ژل تشکیل میدهند، در حالی که ذرات داخلی خشک باقی میمانند. این پدیده باعث عدم یکنواختی در مخلوط شده و کیفیت محصول نهایی را کاهش میدهد.

مشکل دیگر تهنشینی نشاسته در برخی فرمولاسیونها است. در صورت عدم پراکندگی مناسب نشاسته به مرور زمان از مایع جدا شده و در کف ظرف تهنشین میشود که این امر موجب کاهش پایداری و افزایش نیاز به افزودنیهای پایدارکننده میگردد. علاوه بر این برخی از نشاستهها هنگام مخلوط شدن با مایعات رفتار غیرقابل پیشبینیای از خود نشان میدهند و ممکن است در دماهای پایین حل نشوند یا نیاز به شرایط خاصی مانند حرارتدهی داشته باشند.

کنترل ویسکوزیته نیز از دیگر چالشهای این فرآیند است. نشاستهها به عنوان عوامل غلیظکننده عمل کرده و میتوانند با تغییرات دما و pH رفتار متفاوتی داشته باشند. در برخی موارد افزایش بیشازحد ویسکوزیته باعث سختی در فرآوری و کاهش قابلیت استفاده از مخلوط میشود. همچنین استفاده از تجهیزات نامناسب مانند همزنهای ضعیف یا سرعت اختلاط نامناسب میتواند منجر به عدم یکنواختی و کاهش کیفیت محصول شود.

برای حل این مشکلات استفاده از روشهایی مانند افزودن تدریجی نشاسته، بهکارگیری میکسرهای هموژنایزر با نیروی برشی بالا و کنترل شرایط دما و pH توصیه میشود. این اقدامات میتوانند به بهبود پراکندگی نشاسته و افزایش پایداری محصول کمک کنند.

مزایای استفاده از میکسر هموژنایزر در پراکندگی نشاسته

استفاده از میکسر هموژنایزر در پراکندگی نشاسته مزایای قابلتوجهی دارد که منجر به بهبود کیفیت و کارایی محصول نهایی میشود. یکی از مهمترین مزایای آن جلوگیری از تشکیل تودههای ژلاتینی است. این دستگاه با ایجاد نیروی برشی بالا، ذرات نشاسته را بهطور یکنواخت در مایع پخش کرده و از تجمع آنها جلوگیری میکند.

از دیگر مزایای این فناوری افزایش پایداری و یکنواختی مخلوط است. میکسر هموژنایزر باعث کاهش اندازه ذرات نشاسته شده و توزیع یکنواخت آن را تضمین میکند که این امر تأثیر مستقیمی بر ویسکوزیته، قوام و کیفیت محصول دارد. علاوه بر این زمان فرآوری کاهش مییابد زیرا میکسر هموژنایزر در مقایسه با روشهای سنتی، فرآیند پراکندگی را سریعتر و مؤثرتر انجام میدهد.

همچنین این دستگاه به کاهش مصرف مواد افزودنی و پایدارکنندهها کمک میکند، زیرا ذرات نشاسته بهطور مطلوب در مایع تثبیت شده و نیاز به افزودنیهای اضافی برای جلوگیری از تهنشینی کاهش مییابد. در نهایت استفاده از میکسر هموژنایزر در پراکندگی نشاسته باعث بهبود بافت و کیفیت محصول نهایی در صنایع غذایی، دارویی و آرایشی شده و موجب افزایش بهرهوری و کاهش ضایعات تولید میشود.