مقدمه

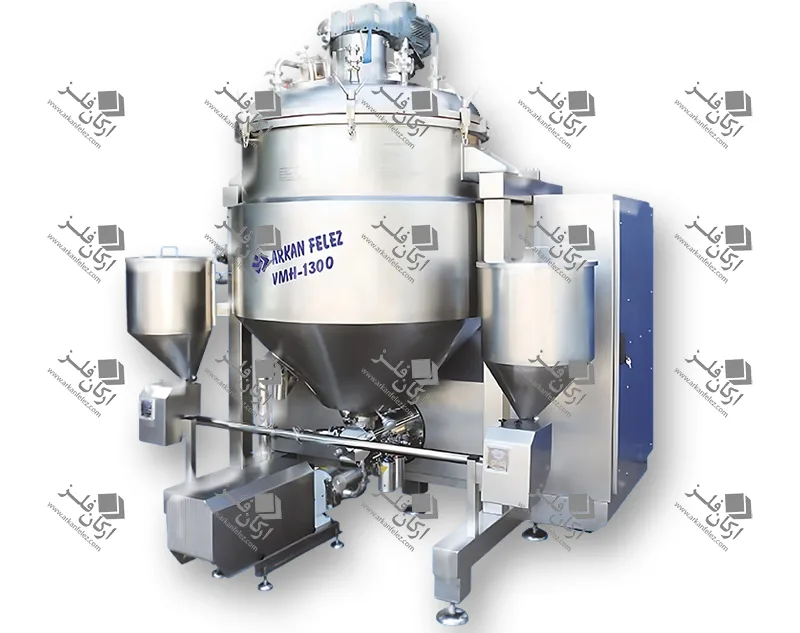

میکسر هموژنایزر یکی از تجهیزات مهم در خط تولید نوشیدنیها است که برای ترکیب یکنواخت مواد و ایجاد بافتی همگن در محصول نهایی استفاده میشود. این دستگاه با اعمال نیروی مکانیکی شدید، ذرات جامد یا مایعات غلیظ را به ذرات بسیار ریز تبدیل کرده و آنها را در سراسر مایع توزیع میکند. نتیجه این فرآیند محصولی با کیفیت بالا، بدون جدا شدن مواد و با پایداری طولانیتر است.

در صنعت نوشیدنی میکسر هموژنایزر بهویژه برای تولید محصولاتی مانند آبمیوهها، نوشیدنیهای انرژیزا، شیرهای طعمدار و سسها مورد استفاده قرار میگیرد. در این فرآیند دستگاه از طریق تیغههای دوار با سرعت بالا یا سیستمهای تحت فشار، ذرات معلق را شکسته و به اندازههای نانومتری تبدیل میکند. این کار نهتنها به بهبود طعم و بافت محصول کمک میکند، بلکه باعث افزایش ماندگاری و جلوگیری از تهنشین شدن مواد میشود.

یکی از مزایای مهم استفاده از میکسر هموژنایزر در خط تولید نوشیدنی، افزایش قابلیت جذب و حلشدن ترکیبات مختلف مانند ویتامینها، امولسیفایرها و مواد نگهدارنده است. این ویژگی به تولید محصولاتی با فرمولاسیون پایدار و یکنواخت کمک میکند. علاوه بر این میکسرهای مدرن با قابلیت کنترل دقیق فشار و دما، امکان تنظیم کیفیت نهایی نوشیدنی را به تولیدکنندگان میدهند.

با توجه به نیاز بازار به نوشیدنیهای باکیفیت استفاده از میکسرهای هموژنایزر در خط تولید به یک ضرورت تبدیل شده است. انتخاب یک دستگاه مناسب بسته به نوع محصول، ظرفیت تولید و استانداردهای بهداشتی میتواند تأثیر بسزایی در کیفیت و ماندگاری محصول نهایی داشته باشد.

تعریف دستگاه هموژنایزر

دستگاه هموژنایزر یکی از تجهیزات پرکاربرد در صنایع مختلف ازجمله غذایی، دارویی، آرایشی و آزمایشگاهی است که برای همگنسازی و یکنواخت کردن مخلوطها به کار میرود. این دستگاه با استفاده از نیروی مکانیکی، فشار یا امواج فراصوت، ذرات یک ماده را خرد کرده و در محیط مایع بهطور یکنواخت توزیع میکند. هموژنایزرها به سه روش اصلی عمل میکنند: مکانیکی، تحت فشار و اولتراسونیک. در روش مکانیکی تیغههای چرخشی با سرعت بالا مواد را خرد و مخلوط میکنند. در روش تحت فشار ماده با فشار زیاد از منافذ ریز عبور کرده و به شکل یکنواخت درمیآید. در روش اولتراسونیک از امواج فراصوت برای شکستن ذرات و تشکیل امولسیون استفاده میشود. کاربردهای این دستگاه بسیار گسترده است.

در صنایع غذایی برای تولید محصولات لبنی، سسها و آبمیوهها بهمنظور جلوگیری از جدا شدن اجزا و افزایش ماندگاری استفاده میشود. در داروسازی هموژنایزرها برای تولید داروهای مایع، امولسیونها و واکسنها به کار میروند تا پایداری و یکنواختی ترکیبات افزایش یابد. صنایع آرایشی و بهداشتی نیز از این دستگاه برای تولید کرمها، لوسیونها و شامپوهای یکنواخت و باکیفیت بهره میبرند. همچنین،در آزمایشگاهها برای استخراج مواد سلولی، تجزیه نمونههای زیستی و تهیه محلولهای یکنواخت کاربرد دارد. استفاده از دستگاه هموژنایزر باعث افزایش کیفیت و کارایی محصولات شده و در بسیاری از فرایندهای صنعتی و تحقیقاتی نقشی اساسی ایفا میکند.

فرایند تولید نوشیدنی

تولید نوشیدنی یک فرآیند چندمرحلهای است که شامل انتخاب مواد اولیه، فرآوری، ترکیب، پاستوریزاسیون، بستهبندی و توزیع میشود. بسته به نوع نوشیدنی، این مراحل کمی متفاوت است اما اصول کلی آن در تمامی محصولات از جمله آبمیوه، نوشابه، چای، قهوه و نوشیدنیهای انرژیزا مشابه است که شامل:

۱. انتخاب و آمادهسازی مواد اولیه

اولین و مهمترین مرحله انتخاب مواد اولیه باکیفیت است. مواد اولیه اصلی در تولید نوشیدنیها شامل آب، میوهها، عصارههای گیاهی، قهوه، چای، شکر، طعمدهندهها و مواد افزودنی طبیعی یا مصنوعی است. این مواد قبل از ورود به خط تولید باید تصفیه، شستوشو و آمادهسازی شوند. برای مثال در تولید آبمیوهها، میوهها شسته، پوستگیری و خرد شده و سپس آبگیری میشوند. در نوشابههای گازدار، آب تصفیهشده با شیرینکنندهها و طعمدهندهها ترکیب میشود.

۲. فیلتراسیون و تصفیه

بعد از آمادهسازی مواد اولیه، نوشیدنی باید از هرگونه ناخالصی و ذرات اضافی پاکسازی شود. فرآیند فیلتراسیون در این مرحله کمک میکند تا ذرات معلق حذف شده و محصول شفافتر و باکیفیتتر شود.

۳. ترکیب و فرمولاسیون

پس از فیلتراسیون، مواد مختلف بر اساس دستورالعمل و فرمولاسیون خاص هر نوشیدنی با یکدیگر ترکیب میشوند. در این مرحله، میزان اسیدیته، شیرینی و طعم محصول بررسی و در صورت نیاز تنظیم میشود. در نوشابههای گازدار، تزریق دیاکسیدکربن انجام میشود تا گاز و طعم مطلوب ایجاد شود.

۴. هموژناسیون

هموژناسیون یکی از مراحل مهم در تولید نوشیدنیهای شیری، آبمیوههای پالپدار و نوشیدنیهای پروتئینی است. در این فرآیند با استفاده از میکسر هموژنایزر، ذرات در اندازههای بسیار کوچک شکسته شده و بهطور یکنواخت در نوشیدنی توزیع میشوند. این کار از جدا شدن اجزا و تشکیل لایههای مختلف جلوگیری کرده و ماندگاری محصول را افزایش میدهد.

۵. پاستوریزاسیون و استریلیزاسیون

برای افزایش ماندگاری نوشیدنی و از بین بردن میکروارگانیسمهای مضر، محصول باید پاستوریزه یا استریل شود. در روش پاستوریزاسیون حرارتی، نوشیدنی برای مدت مشخصی در دمای بالا گرم شده و سپس سرد میشود. این روش بهویژه در تولید شیر، آبمیوه و چای کاربرد دارد. برخی نوشیدنیها نیز با استفاده از فرآیند UHT در دمای بسیار بالا برای چند ثانیه استریل میشوند تا نیاز به مواد نگهدارنده کاهش یابد.

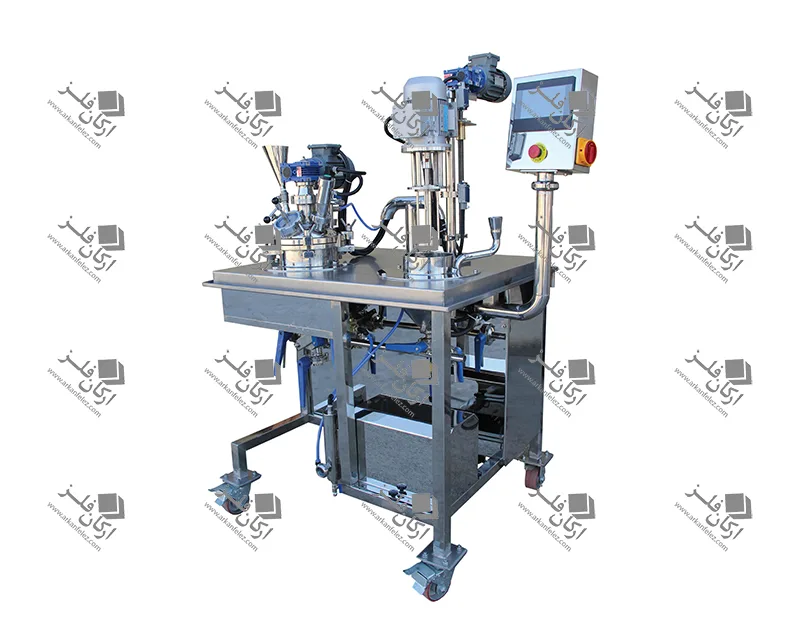

۶. بستهبندی و درببندی

پس از فرآوری نوشیدنی باید در بستهبندی مناسب قرار گیرد. بستهبندی باید ایمن، بهداشتی و سازگار با محصول باشد. انواع رایج بستهبندی نوشیدنی شامل بطریهای پلاستیکی (PET)، بطریهای شیشهای، قوطیهای فلزی و پاکتهای تتراپک است. بستهبندی همچنین میتواند شامل چاپ اطلاعات تغذیهای، تاریخ تولید و انقضا باشد.

۷. کنترل کیفیت

در تمامی مراحل تولید، کنترل کیفیت از اهمیت زیادی برخوردار است. نمونهگیریهای متعدد از نوشیدنی برای بررسی طعم، رنگ، ترکیبات شیمیایی، میزان گاز، ماندگاری و ایمنی انجام میشود. این کار اطمینان حاصل میکند که محصول مطابق با استانداردهای بهداشتی و صنعتی تولید شده است.

۸. توزیع و عرضه به بازار

در مرحله نهایی نوشیدنیهای بستهبندیشده در انبار ذخیره شده و به بازار عرضه میشوند. برای حفظ کیفیت، نوشیدنیها باید در دمای مناسب نگهداری شده و شرایط حملونقل آنها استاندارد باشد.

تولیدکنندگان برای تولید نوشیدنی چه مشکلاتی دارند

تولیدکنندگان نوشیدنی با چالشهای متعددی در فرآیند تولید، تأمین مواد اولیه، توزیع و فروش مواجه هستند. یکی از مهمترین مشکلات تأمین مواد اولیه باکیفیت است. برای تولید نوشیدنیهایی مانند آبمیوه، چای، قهوه و نوشابه، مواد اولیهای مانند میوهها، عصارههای گیاهی، آب و شکر باید بهصورت مداوم و باکیفیت بالا تأمین شوند. نوسانات قیمت، تغییرات آبوهوایی و مشکلات در زنجیره تأمین ممکن است باعث کمبود یا افزایش هزینه مواد اولیه شوند.

مشکل بعدی هزینههای بالای تولید است. تولید نوشیدنی نیاز به تجهیزات پیشرفته مانند دستگاههای هموژنایزر، پاستوریزاتور، ماشینآلات بستهبندی و خطوط تولید دارد که هزینههای اولیه و نگهداری آنها بسیار زیاد است. همچنین مصرف انرژی برای فرآیندهایی مانند پاستوریزاسیون، سردسازی و تزریق گاز به نوشیدنیها از دیگر هزینههای مهم تولیدکنندگان است.

از دیگر چالشها استانداردهای بهداشتی و قوانین نظارتی است. تولیدکنندگان باید از دستورالعملهای بهداشتی سختگیرانه پیروی کنند و برای اطمینان از کیفیت محصول، آزمایشهای متعدد انجام دهند. دریافت مجوزهای لازم و رعایت استانداردهای سازمانهای نظارتی، زمانبر و پرهزینه است.

بستهبندی و حملونقل نیز از مشکلات اساسی است. بستهبندی نوشیدنیها باید علاوه بر حفظ کیفیت و افزایش ماندگاری، بهینه و مقرونبهصرفه باشد. استفاده از پلاستیکهای تجزیهپذیر یا بستهبندیهای دوستدار محیطزیست هزینهبر است. همچنین حملونقل نوشیدنیهای مایع بهویژه در فواصل طولانی چالشهایی مانند هزینههای سوخت، احتمال نشت یا آسیب دیدن بستهها و نیاز به نگهداری در دمای مناسب را به همراه دارد.

بازار رقابتی و تغییر سلیقه مصرفکنندگان نیز از دیگر مشکلات تولیدکنندگان است. با افزایش آگاهی مشتریان در مورد سلامت و ترکیبات نوشیدنیها، تقاضا برای نوشیدنیهای بدون شکر، طبیعی و کمکالری افزایش یافته است. تولیدکنندگان باید بهطور مداوم فرمولاسیون محصولات خود را بهبود دهند تا با نیازهای بازار هماهنگ باشند.

در نهایت نوسانات اقتصادی و مشکلات تأمین مالی نیز چالش دیگری محسوب میشود. افزایش نرخ ارز، تورم و تحریمهای اقتصادی میتوانند هزینههای تولید را افزایش داده و تأمین مواد اولیه و تجهیزات را دشوار کنند. تأمین سرمایه برای توسعه خطوط تولید، بازاریابی و تبلیغات نیز از دیگر دغدغههای تولیدکنندگان نوشیدنی است.

مزایای استفاده از میکسر هموژنایزر برای تولید نوشیدنی

استفاده از میکسر هموژنایزر در تولید نوشیدنیها مزایای متعددی دارد که به بهبود کیفیت، افزایش ماندگاری و بهینهسازی فرایند تولید کمک میکند. یکی از مهمترین مزایای این دستگاه، ایجاد یکنواختی در بافت و ترکیب نوشیدنی است. هموژنایزر با کاهش اندازه ذرات و توزیع یکنواخت آنها در کل محصول، از جدا شدن اجزا مانند چربی، آب و مواد معلق جلوگیری میکند. این ویژگی در تولید نوشیدنیهایی مانند شیر، آبمیوهها، نوشیدنیهای پروتئینی و انرژیزا بسیار اهمیت دارد.

یکی دیگر از مزایای میکسر هموژنایزر، بهبود طعم و افزایش کیفیت محصول نهایی است. این دستگاه باعث میشود مواد اولیه بهطور کامل ترکیب شوند و طعم یکنواختتری ایجاد شود. همچنین توزیع بهتر افزودنیهایی مانند شیرینکنندهها، رنگها و طعمدهندهها باعث بهبود تجربه مصرفکننده خواهد شد.

استفاده از هموژنایزر همچنین ماندگاری نوشیدنی را افزایش میدهد. کاهش اندازه ذرات و ایجاد امولسیون پایدار از رشد میکروارگانیسمها جلوگیری کرده و مقاومت محصول در برابر فساد را افزایش میدهد. این امر به کاهش نیاز به مواد نگهدارنده و در نتیجه تولید محصولات سالمتر کمک میکند.

از دیگر مزایای این دستگاه افزایش کارایی و کاهش هزینههای تولید است. هموژنایزرها فرایند اختلاط را سریعتر و با مصرف انرژی کمتر انجام میدهند که موجب کاهش زمان تولید و بهینهسازی مصرف مواد اولیه میشود. علاوه بر این بهبود بافت و پایداری محصول باعث کاهش ضایعات تولید و افزایش بهرهوری میشود. در مجموع استفاده از میکسر هموژنایزر در تولید نوشیدنی نهتنها باعث بهبود کیفیت و یکنواختی محصول میشود بلکه ماندگاری، طعم و بهرهوری تولید را نیز افزایش میدهد.

خط تولید سس کچاپ

خط تولید سس کچاپ یکی از پرکاربردترین خطوط تولید در صنایع غذایی است که شامل فرآیندهای متنوعی از آمادهسازی مواد اولیه تا بستهبندی محصول نهایی میشود. این خط تولید بهطور خاص برای تهیه سسی با طعم یکنواخت، غلظت مناسب و ماندگاری بالا طراحی شده است. فرآیند تولید سس کچاپ با انتخاب و آمادهسازی مواد اولیه مانند گوجهفرنگی، سرکه، شکر، نمک و ادویهها آغاز میشود. ابتدا گوجهها شسته شده و به دستگاههای خردکن منتقل میشوند. سپس مواد خردشده به دستگاههای پخت وارد میشوند، جایی که در دمای کنترلشده تحت فرآیند پاستوریزاسیون قرار میگیرند تا از حفظ طعم و ماندگاری محصول اطمینان حاصل شود. پس از پخت مخلوط وارد میکسرهای هموژنایزر میشود تا غلظت و بافت یکنواختی ایجاد شود. سپس سس به دستگاههای پرکن منتقل شده و در بطریها یا بستهبندیهای دیگر پر میشود. در مرحله بعد دستگاههای درببندی و لیبلزنی برای تکمیل بستهبندی استفاده میشوند. کنترل کیفیت در هر مرحله از انتخاب مواد اولیه تا بستهبندی تضمینکننده تولید سس کچاپ با استانداردهای بالا است. استفاده از فناوریهای مدرن و رعایت استانداردهای بهداشتی نقش مهمی در موفقیت این خط تولید دارد.

خط تولید سس مایونز (صنعتی)

خط تولید سس مایونز در صنایع غذایی بهمنظور تولید سسی باکیفیت، بافت یکدست و طعم مناسب طراحی شده است. این فرآیند شامل مراحل مختلفی از آمادهسازی مواد اولیه تا بستهبندی محصول نهایی میشود. مواد اولیه اصلی سس مایونز شامل روغن، تخممرغ یا امولسیفایرهای جایگزین، سرکه، نمک و افزودنیهای طعمدهنده است. ابتدا مواد در میکسرهای پیشرفته ترکیب میشوند. دستگاه میکسر هموژنایزر نقش مهمی در ایجاد امولسیون پایدار و یکدست ایفا میکند. این دستگاه با تنظیم دما و سرعت از جدا شدن لایههای روغن و آب جلوگیری کرده و سسی با بافت یکنواخت تولید میکند. پس از آماده شدن ترکیب سس به دستگاههای پرکن منتقل میشود، جایی که بهطور دقیق در ظروف یا بطریهای مختلف پر میشود. در مرحله بعد ظروف بستهبندی شده توسط دستگاههای سیل و درببندی مهر و موم میشوند تا کیفیت و ماندگاری محصول حفظ شود. کنترل کیفیت در هر مرحله از تولید از انتخاب مواد اولیه تا بستهبندی اهمیت بالایی دارد. رعایت استانداردهای بهداشتی و استفاده از تجهیزات مدرن در خطوط تولید سس مایونز صنعتی، تضمینکننده کیفیت و سلامت محصول است.

انتخاب میکسر هموژنایزر مناسب

انتخاب میکسر هموژنایزر مناسب برای تولید نوشیدنی نقش مهمی در بهبود کیفیت محصول، افزایش بهرهوری و کاهش هزینههای تولید دارد. هنگام خرید این دستگاه باید عوامل مختلفی مانند ظرفیت، نوع فناوری، جنس بدنه و هزینههای نگهداری را در نظر گرفت. در ادامه نکاتی که در انتخاب بهترین میکسر هموژنایزر باید توجه شود، بررسی میکنیم.

۱. ظرفیت و توان دستگاه

یکی از اولین معیارهای انتخاب هموژنایزر ظرفیت و توان تولیدی آن است. ظرفیت دستگاه باید متناسب با حجم تولید روزانه کارخانه یا کارگاه باشد. برای تولید در مقیاس صنعتی، میکسرهای هموژنایزر با توان بالا چند هزار لیتر در ساعت موردنیاز است در حالی که برای تولیدات کوچکتر مدلهای با ظرفیت پایینتر انتخاب بهتری هستند.

۲. نوع فناوری هموژناسیون

میکسرهای هموژنایزر از روشهای مختلفی برای یکنواختسازی مایعات استفاده میکنند که شامل:

- هموژنایزر مکانیکی: از تیغههای چرخشی با سرعت بالا برای ترکیب و خرد کردن ذرات استفاده میکند.

- هموژنایزر تحت فشار: مایع را از طریق منافذ بسیار ریز با فشار بالا عبور داده و یکنواخت میکند.

- هموژنایزر اولتراسونیک: با استفاده از امواج فراصوت ذرات را شکسته و ترکیب پایداری ایجاد میکند.

انتخاب نوع فناوری باید بر اساس نوع نوشیدنی مانند آبمیوه، شیر، نوشابه یا نوشیدنیهای پروتئینی انجام شود.

۳. جنس بدنه و قطعات دستگاه

میکسر هموژنایزر باید از جنس مقاوم و بهداشتی ساخته شده باشد. فولاد ضدزنگ (استنلس استیل ۳۰۴ یا ۳۱۶) بهترین گزینه برای تماس با مواد غذایی و نوشیدنیها است زیرا از زنگزدگی و آلودگی جلوگیری میکند. همچنین مواد استفادهشده در دستگاه باید در برابر خوردگی مقاوم بوده و قابلیت شستوشوی آسان داشته باشند.

۴. تنظیمات سرعت و فشار

دستگاهی که قابلیت تنظیم سرعت و فشار را دارد، انعطافپذیری بیشتری برای تولید انواع مختلف نوشیدنی فراهم میکند. برخی محصولات نیاز به سرعت پایین و برخی دیگر نیاز به فشار و سرعت بالا برای ترکیب یکنواخت دارند. بنابراین داشتن سیستم کنترل متغیر یکی از ویژگیهای مهم در انتخاب میکسر هموژنایزر است.

۵. مصرف انرژی و هزینههای نگهداری

یکی دیگر از نکات مهم مصرف انرژی دستگاه است. میکسرهایی که دارای طراحی بهینه و موتورهای کممصرف هستند، هزینههای عملیاتی را کاهش میدهند. همچنین نگهداری و تعمیر آسان دستگاه اهمیت زیادی دارد. دستگاههایی که قطعات قابل تعویض و سیستمهای خودکار تمیزکننده دارند، هزینههای تعمیرات را کاهش داده و طول عمر بیشتری خواهند داشت.

۶. سازگاری با استانداردهای بهداشتی

ازآنجاییکه هموژنایزر در تولید نوشیدنیهای مصرفی استفاده میشود، باید گواهینامههای بهداشتی مانند استانداردهای FDA، CE یا ISO را داشته باشد. این استانداردها تضمین میکنند که دستگاه از مواد ایمن ساخته شده و فرایند هموژناسیون بدون آلودگی انجام میشود.

۷. قیمت و خدمات پس از فروش

در نهایت قیمت دستگاه و خدمات پس از فروش نیز از عوامل مهم در انتخاب میکسر هموژنایزر است. بهتر است دستگاهی انتخاب شود که علاوه بر کیفیت بالا دارای گارانتی، پشتیبانی فنی و تأمین قطعات یدکی باشد. برندهای معتبر معمولاً خدمات بهتری ارائه میدهند و خرید از تولیدکنندگان یا نمایندگیهای معتبر، اطمینان بیشتری به همراه دارد.

برای انتخاب بهترین میکسر هموژنایزر باید عواملی مانند ظرفیت تولید، نوع فناوری، جنس بدنه، قابلیت تنظیم سرعت، مصرف انرژی، استانداردهای بهداشتی و قیمت را در نظر گرفت. یک انتخاب مناسب باعث افزایش کیفیت نوشیدنی، کاهش هزینههای تولید و افزایش بهرهوری در فرایند تولید خواهد شد.