مقدمه

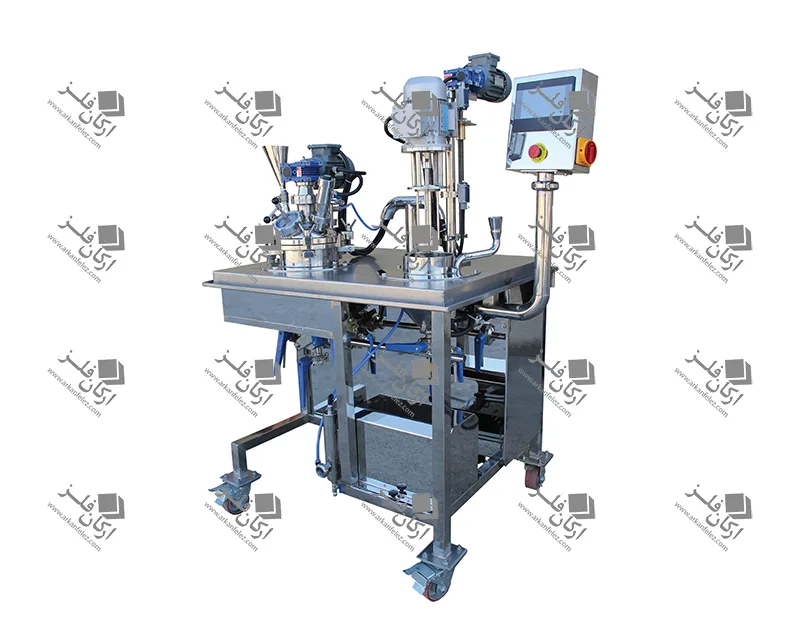

میکسر هموژنایزر تحت خلاء یکی از تجهیزات مهم در صنعت لبنیات و بهخصوص تولید پنیر پروسس به شمار میرود. این دستگاه با عملکردی ترکیبی از میکس، هموژنیزه کردن و خلاسازی نقش مؤثری در یکدستسازی بافت و افزایش کیفیت محصول نهایی دارد.در فرآیند تولید پنیر پروسس مواد اولیهای مانند پنیر طبیعی، کره، شیر خشک، پروتئینهای لبنی، نمکهای امولسیونکننده و آب بهعنوان ترکیبات پایه مورد استفاده قرار میگیرند. این مواد باید به خوبی با یکدیگر مخلوط شوند تا محصولی یکنواخت، بدون ذرات درشت و با بافتی نرم و قابل برش حاصل شود. میکسر هموژنایزر تحت خلاء با فراهم کردن شرایط بهینه برای این اختلاط، موجب ایجاد امولسیون پایدار و باکیفیت میشود.

ویژگی اصلی این دستگاه انجام فرآیند در شرایط خلاء است. وجود خلاء در هنگام میکس باعث حذف حبابهای هوا از داخل محصول شده و از اکسیداسیون چربیها و تغییر رنگ جلوگیری میکند. همچنین حذف هوا موجب افزایش مدت ماندگاری پنیر پروسس و بهبود ظاهر آن میشود. از سوی دیگر، فرآیند هموژنیزه کردن به وسیله تیغههای پرسرعت یا سیستمهای فشار بالا، باعث شکست ذرات بزرگ و توزیع یکنواخت چربی و پروتئین در کل محصول میگردد.

در طراحی میکسرهای هموژنایزر سیستم کنترل دما نیز لحاظ میشود. از آنجایی که در فرآیند تولید پنیر پروسس معمولاً نیاز به حرارت دادن مخلوط برای ذوب کامل پنیرهای طبیعی و امولسیون کامل مواد داریم، این دستگاهها به گرمکنهای الکتریکی یا بخار مستقیم مجهز هستند.بهطور کلی مزایای استفاده از میکسر هموژنایزر تحت خلاء شامل افزایش کیفیت بافت و طعم، حذف هوا و افزایش ماندگاری، یکنواختی در ترکیب مواد و امکان کنترل دقیق دما و سرعت میباشد. این دستگاه در خطوط تولید صنعتی پنیر پروسس نقش حیاتی دارد و انتخاب درست آن بر اساس ظرفیت تولید، نوع محصول و نیازهای فنی کارخانه از اهمیت بالایی برخوردار است.

خط تولید پنیر پروسس

خط تولید پنیر پروسس یک سیستم مکانیزه و پیوسته است که با هدف تولید پنیر فرآوریشده از ترکیب پنیرهای طبیعی و سایر افزودنیها طراحی شده است. پنیر پروسس برخلاف پنیرهای سنتی، از مخلوطی از پنیرهای مختلف و مواد افزودنی تشکیل شده و معمولاً بافت یکنواخت، قابلیت ذوب بالا و ماندگاری طولانیتری دارد.

این خط معمولاً با مرحله آمادهسازی مواد اولیه شروع میشود. در این بخش پنیرهای طبیعی مانند چدار یا گودا، کره، شیرخشک، نمکهای امولسیونکننده مانند سدیم فسفات یا سیترات، آب و سایر طعمدهندهها وزنکشی و آمادهسازی میشوند. مواد اولیه پس از وزنکشی وارد میکسر هموژنایزر تحت خلاء میشوند.

در میکسر فرآیند اختلاط، امولسیون و هموژنیزه کردن در دمای کنترلشده انجام میشود تا ترکیب کاملاً یکنواخت حاصل شود. این مخلوط پس از رسیدن به دمای مناسب و بافت دلخواه وارد مرحله قالبگیری یا بستهبندی میگردد. در این مرحله بسته به نوع محصول، پنیر به صورت برشخورده، قالبی، ورقهای یا قابل ذوب در ظروف خاص مانند پنیرهای صبحانه یا فستفودی بستهبندی میشود.

یکی از مراحل مهم خنکسازی سریع پس از قالبگیری است. این امر باعث تثبیت ساختار و جلوگیری از رشد میکروارگانیسمها میشود. در نهایت بستهبندی نهایی با روشهای وکیوم یا بستهبندی در جو محافظ انجام میگرد.خط تولید پنیر پروسس همچنین میتواند شامل مراحل اتوماتیک شستوشوی خط (CIP)، کنترل کیفیت و سیستمهای پایش لحظهای دما و ویسکوزیته باشد. اتوماسیون در این خطوط منجر به افزایش بهرهوری، کاهش نیروی انسانی و افزایش کنترل کیفیت نهایی محصول میگردد.

همچنین بخوانید: دستگاه هموژنایزر چیست ؟

فرآیند تولید پنیر پروسس

فرآیند تولید پنیر پروسس ترکیبی از هنر و فناوری است که با هدف ایجاد محصولی با کیفیت یکنواخت، قابلیت نگهداری بالا و ویژگیهای عملکردی خاص مانند ذوبپذیری بالا طراحی شده است. برخلاف پنیرهای سنتی که از تخمیر شیر به دست میآیند، پنیر پروسس از بازفرآوری پنیرهای طبیعی همراه با افزودنیهای خاص تولید میشود.

فرآیند با انتخاب پنیرهای طبیعی آغاز میشود. معمولاً پنیرهای چدار، گودا، موزارلا یا پنیرهای کهنهای که دیگر برای مصرف مستقیم مناسب نیستند به عنوان پایه استفاده میشوند. این پنیرها به قطعات کوچک خرد شده و با سایر مواد مانند کره، شیرخشک، نمکهای امولسیونکننده، طعمدهندهها و رنگهای خوراکی ترکیب میشوند.

مخلوط مواد اولیه در دستگاهی به نام میکسر هموژنایزر تحت خلاء قرار میگیرد. در این مرحله دما به حدود 75 تا 90 درجه سانتیگراد میرسد تا تمامی مواد به خوبی ذوب و با یکدیگر ترکیب شوند. استفاده از خلاء باعث جلوگیری از اکسیداسیون و افزایش ماندگاری میشود. فرآیند هموژنیزاسیون نیز منجر به ایجاد بافتی نرم، یکنواخت و بدون ذرات درشت میگردد.

پس از آمادهسازی محصول نیمهنهایی وارد مراحل شکلدهی و بستهبندی میشود. بسته به نوع محصول نهایی، ممکن است به صورت قالبی، ورقهای، بستههای کوچک تکنفره یا حتی به صورت پنیر مایع تولید شود. پس از قالبگیری محصول باید خنک شود تا ساختار خود را حفظ کرده و کیفیت بافت تثبیت شود. در نهایت پنیر پروسس در شرایط بهداشتی بستهبندی شده و برای توزیع آماده میشود. کنترل کیفیت در تمام مراحل از بررسی مواد اولیه تا تست نهایی محصول، تضمینکننده سلامت و رضایت مصرفکننده است.

همچنین بخوانید: میکسر هموژنایزر در خط تولید نوشیدنی و خوراکی

خط تولید پنیر پروسس در کارخانه

در کارخانههای صنعتی تولید لبنیات، خط تولید پنیر پروسس به عنوان یکی از بخشهای استراتژیک طراحی و پیادهسازی میشود. این خط متشکل از تجهیزات پیشرفته، فرآیندهای پیوسته و سیستمهای کنترلی دقیق است که هدف آن تولید پنیر با کیفیت یکنواخت، ایمن و مقرونبهصرفه میباشد.

ابتدای این خط به دریافت و ذخیرهسازی پنیرهای طبیعی اختصاص دارد. پنیرها در مخازن یا سردخانهها نگهداری شده و پیش از ورود به فرآیند به دمای اتاق آورده میشوند. سپس با کمک تجهیزات خردکن وارد فاز آمادهسازی میشوند. مواد دیگری مانند کره، آب، پودر شیر و نمکهای امولسیونکننده نیز به صورت دقیق وزنکشی و آماده میگردند.

تمامی این ترکیبات به میکسر هموژنایزر تحت خلاء منتقل میشوند. این دستگاه ضمن گرم کردن و مخلوطسازی، وظیفه ایجاد امولسیون و یکنواختی بافت را بر عهده دارد. سیستم کنترل PLC در کارخانهها این فرآیند را با دقت بالا مدیریت میکند و امکان تنظیم دقیق دما، زمان و سرعت میکس را فراهم میسازد.

پس از میکس محصول داغ مستقیماً وارد دستگاههای قالبگیری میشود. این قالبها میتوانند به اشکال مختلف مانند مکعبی، استوانهای یا حتی ورقهای طراحی شده باشند. سپس پنیر از طریق نوارهای نقاله وارد تونلهای خنککننده میشود تا در مدت زمان مشخص به دمای مطلوب برسد.

در مرحله بعد بستهبندی بهصورت اتوماتیک انجام میشود. سیستمهای بستهبندی میتوانند شامل بستهبندیهای وکیوم، فیلمهای حرارتی یا ظروف پلاستیکی باشند. در نهایت محصول آماده به انبار سرد منتقل میشود تا برای توزیع آماده گردد. نصب و راهاندازی صحیح خط تولید پنیر پروسس در کارخانه مستلزم رعایت اصول طراحی بهداشتی، انتخاب تجهیزات با کیفیت و بهکارگیری نیروهای متخصص است. این خط میتواند به صورت کاملاً اتوماتیک یا نیمهاتوماتیک باشد و با ظرفیتهای مختلف تولید طراحی شود. برای اطلاعات بیشتر در مورد خط تولید محصولات این مقاله را مطالعه بفرمایید.