+40

سال تجربه

درباره ما

به ارکان فلز خوش آمدید

تاسیس سال 1363

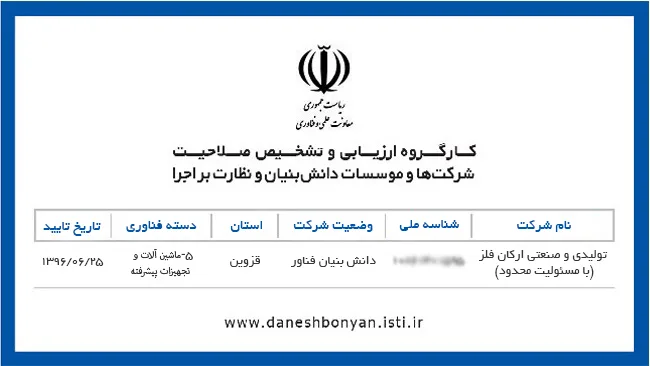

عضو شرکت های دانش بنیان به تشخیص ریاست جمهوری

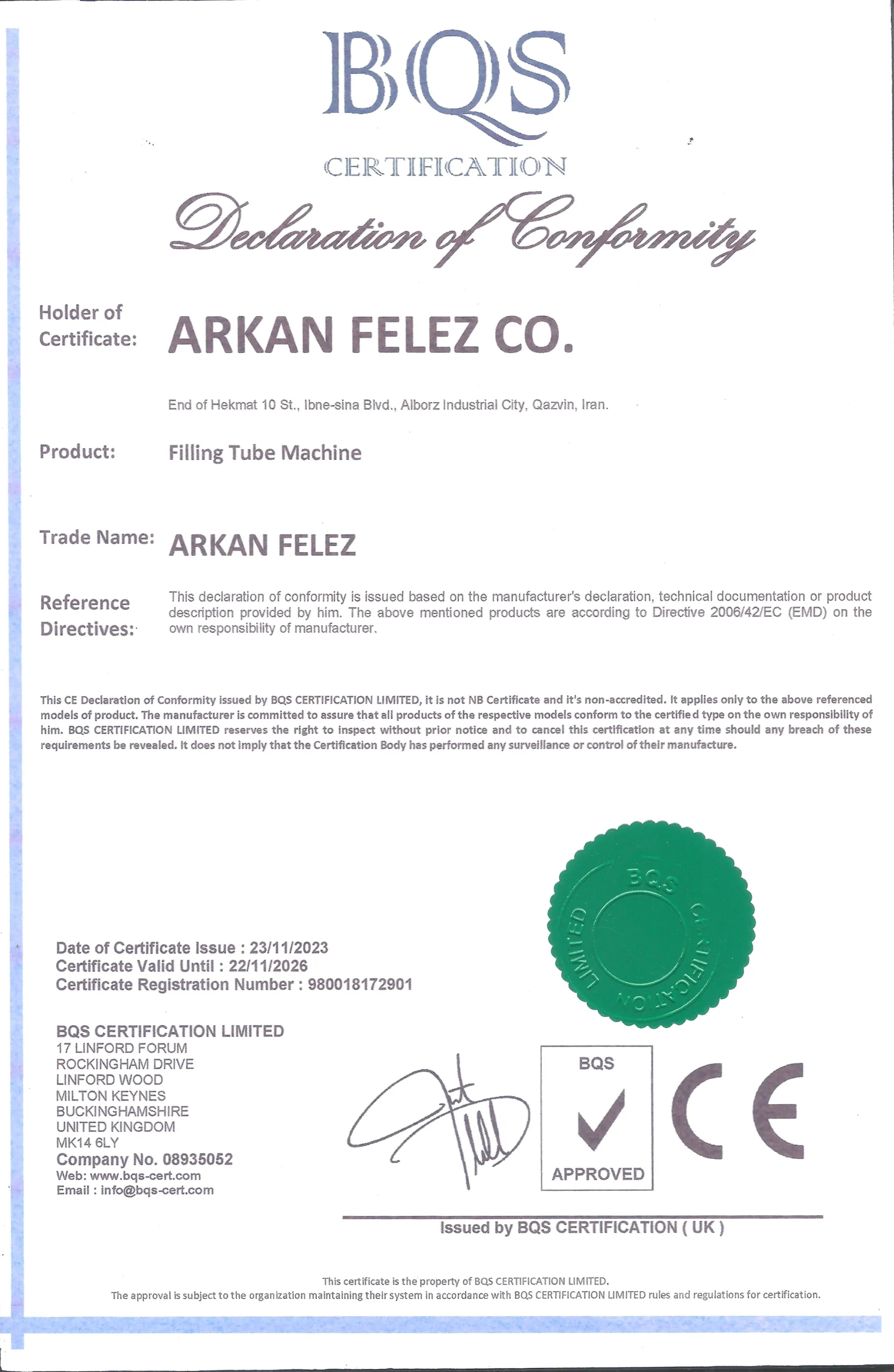

دارای نشان استاندارد اروپا CE

عضو انجمن ماشین سازان صنایع غذایی ایران

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

اولین سازنده دستگاه های تولید صنعتی سرکه در ایران طبق استاندارد ASME

نورد کاری مخازن با دستگاه نورد 4 محوره اروپائی

ماشین کاری قطعات با استفاده از دستگاه های CNC

انجام تست های VT و PT روی 100% سطوح جوشکاری

شرکت تولیدی و صنعتی ارکان فلز ( با مسئولیت محدود )

-

سال تاسیس: 1363

-

شرکت دانشبنیان به تشخیص معاونت علمی و فناوری ریاستجمهوری از سال 1396 تاکنون

-

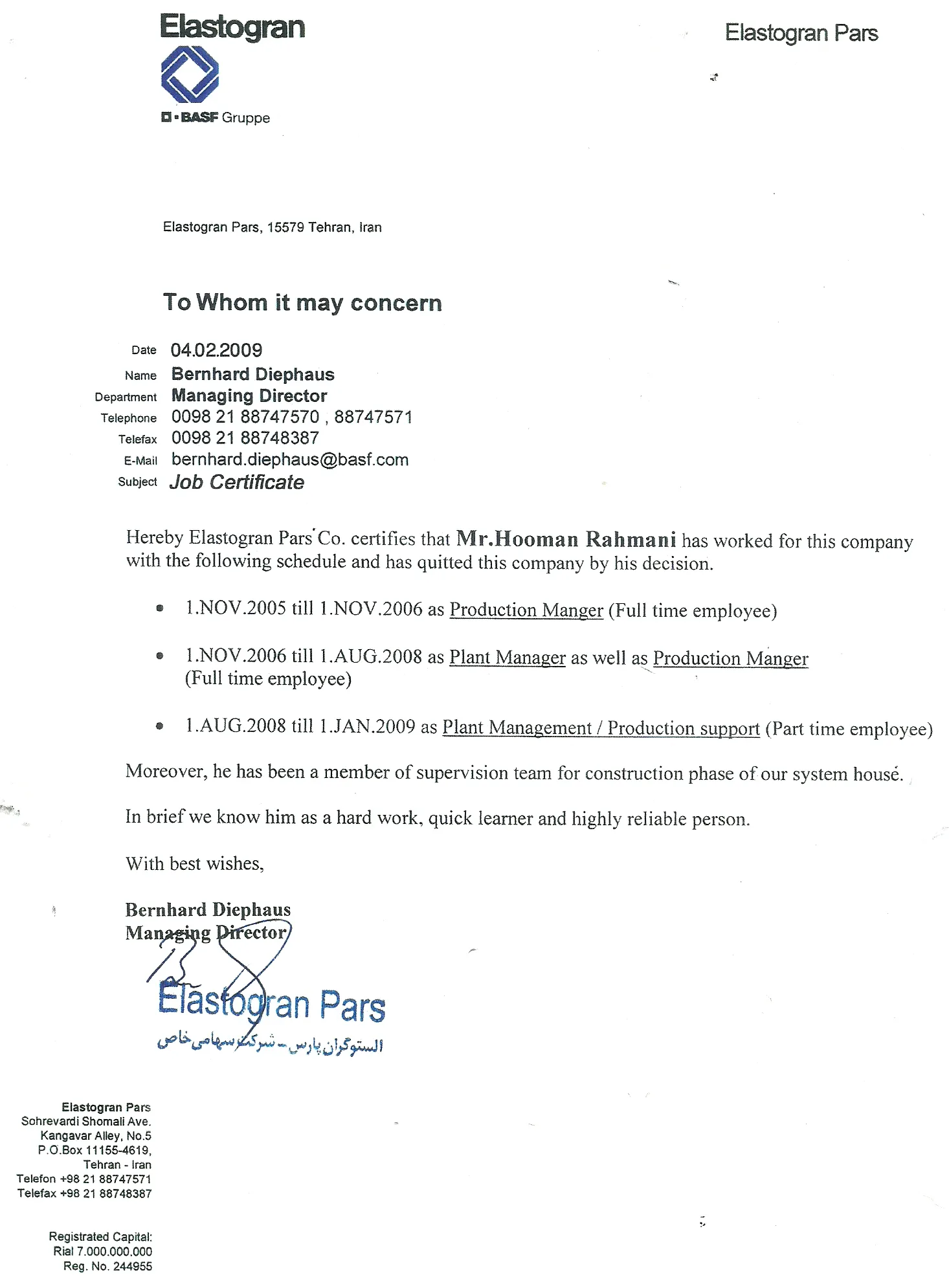

دارای نشان استاندارد CE اروپا

-

عضو انجمن ماشین سازان صنایع غذایی ایران

-

اولین و بزرگترین سازنده میکسر هموژنایزر تحت خلاء در ایران

-

اولین و بزرگترین سازنده پمپ های هموژنایزر Inline در ایران

-

اولین و بزرگترین سازنده پمپ های مولتی استیج در ایران

-

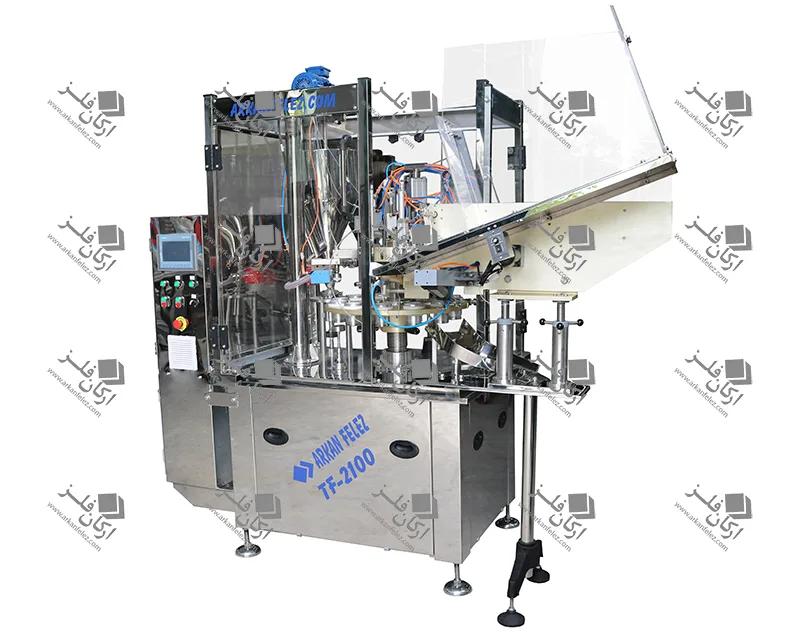

اولین سازنده دربند تمام اتوماتیک درب فلزی در ایران

-

تولید بیش از 428 دستگاه میکسر هموژنایزر تحت خلاء در ابعاد و مشخصات فنی مختلف (تا انتهای پاییز 1403)

محصولات

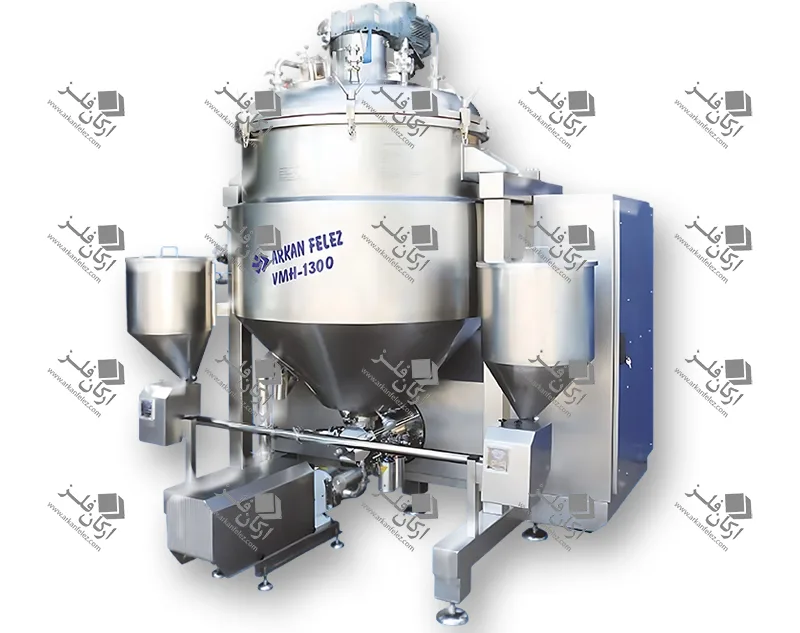

میکسر هموژنایزر تحت خلاء مدل VMH

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی

میکسر هموژنایزر تحت خلاء مدل VX

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیونها و سوسپانسیونهای مورد استفاده در صنایع آرایشی بهداشتی

میکسر هموژنایزر تحت خلاء مدل VMH Lab

میکسر هموژنایزر تحت خلاء برای تولید انواع امولسیون ها و سوسپانسیون های مورد استفاده در صنایع غذایی، آرایشی بهداشتی، دارویی و شیمیایی در حجم کم و آزمایشگاهی

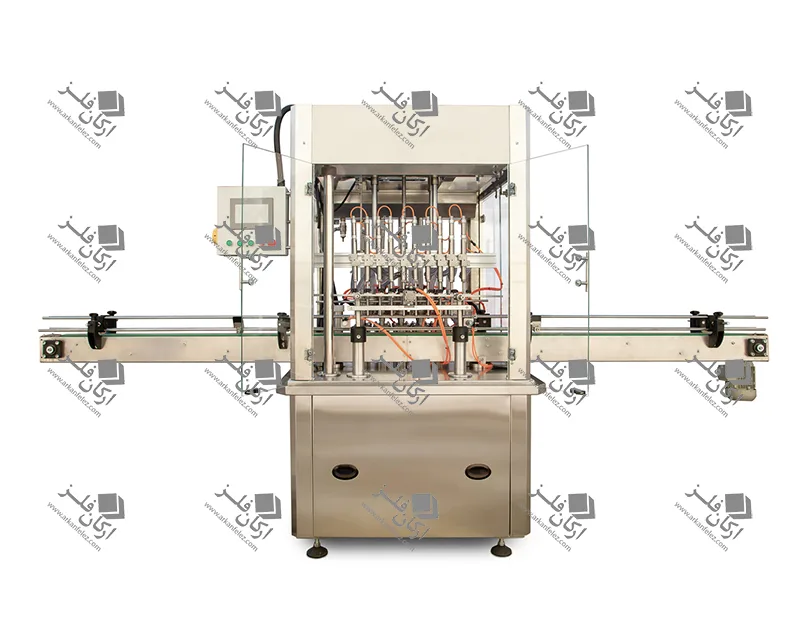

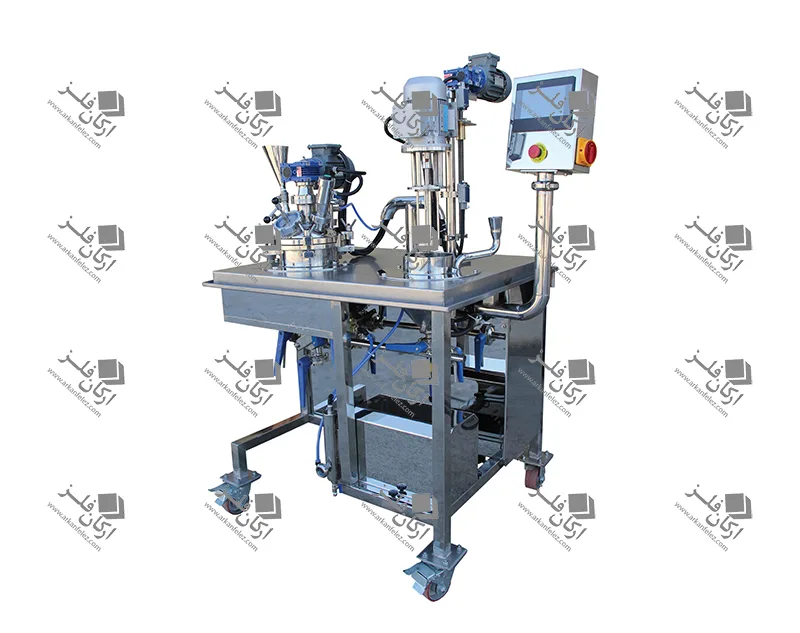

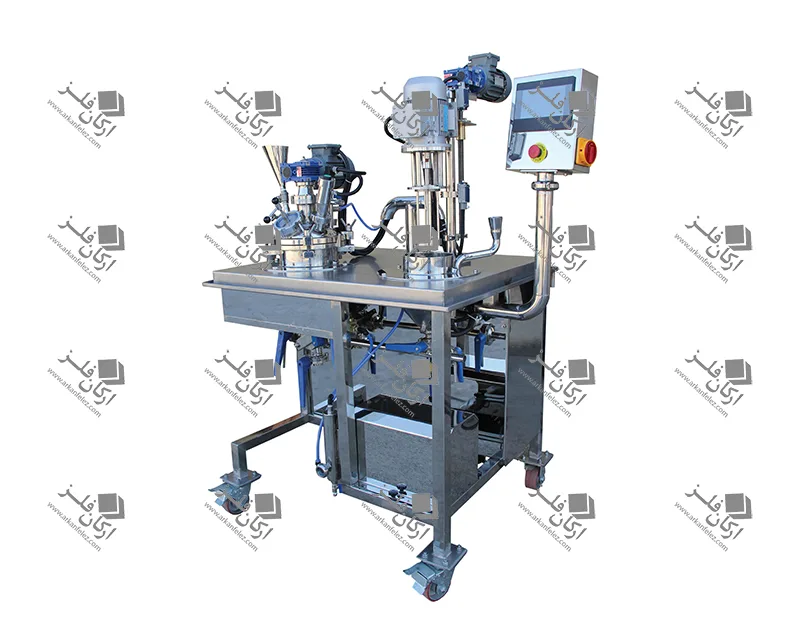

پرکن تمام اتوماتیک تیوب لمینت و آلومینیم

دستگاه فوق پُرکن تیوپ 12 خانه میباشد که قادر است مواد غلیظ و نیمه غلیظ مانند شامپو، کرم دست و صورت، انواع ژل ها و …. را در تیوپ هائی از جنس پلی اتیلن چند لایه و لمینیت پر نماید

مشتریان و افتخارات

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست

تست 6

تست 5

تست 4

تست 3

تست2

تست

افتخارات

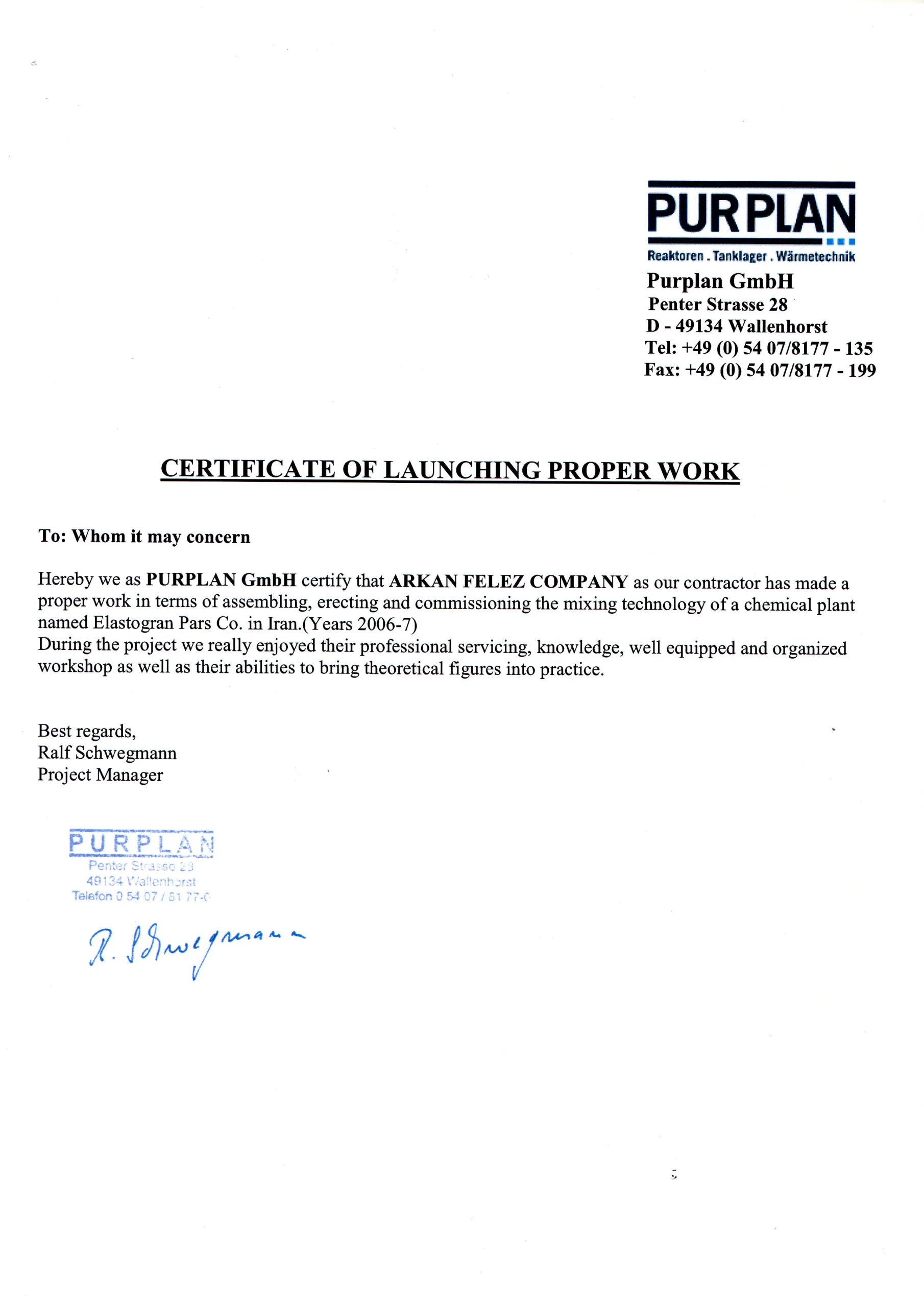

بخشی از گواهینامه ها و افتخارات

شرکت ارکان فلز

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

70%

پروژه ها

آدرس

آدرس:

قزوین، شهر صنعتی البرز، انتهای حکمت دهم، شرکت ارکان فلز

ساعت کاری

زمان کاری:

7:30 – 16:30

شنبه الی چهارشنبه

شماره تماس

شماره تماس:

028-33857 (30 خط)

ایمیل: Info@arkanfelez.com

آخرین خبر ها و مقالات ارکان فلز

مقدمه میکسر هموژنایزر نقش مهمی در پراکندگی نشاسته ایفا میکند و به بهبود یکنواختی، پایداری و کیفیت محصول نهایی کمک مینماید. نشاسته بهعنوان یک هیدروکلوئید تمایل دارد که هنگام تماس با مایعات، تودههای ژلاتینی ایجاد کند. استفاده از میکسر هموژنایزر باعث کاهش این مشکل شده و توزیع یکنواخت ذرات نشاسته را تضمین میکند. این دستگاه با اعمال نیروهای برشی قوی ذرات نشاسته را به ابعاد بسیار کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکند. در نتیجه مخلوطی همگن و پایدار ایجاد میشود که تأثیر مستقیمی بر ویسکوزیته، بافت و قابلیت استفاده از نشاسته در صنایع مختلف دارد. در صنایع غذایی از میکسر هموژنایزر برای تهیه محصولات لبنی، سسها و شیرینیجات استفاده میشود، درحالیکه در صنایع دارویی و آرایشی نیز برای تولید کرمها، ژلها و امولسیونهای پایدار کاربرد دارد. در نهایت، استفاده از این فناوری موجب افزایش راندمان تولید، کاهش ضایعات و بهبود خواص عملکردی نشاسته در فرمولاسیونهای مختلف میشود که اهمیت آن را در فرآیندهای صنعتی دوچندان میکند. فرآیند پراکنده کردن نشاسته در مایع پراکنده کردن نشاسته در مایع یک فرآیند مهم در صنایع غذایی، دارویی و شیمیایی است که بر کیفیت و ویژگیهای محصول نهایی تأثیر بسزایی دارد. نشاسته به دلیل خاصیت هیدروفیلی خود هنگام تماس با مایعات، تمایل به تشکیل تودههای ژلاتینی دارد که این امر میتواند منجر به یکنواخت نبودن مخلوط شود. بنابراین برای دستیابی به یک پراکندگی مطلوب باید روشهای مناسبی در فرآیند اختلاط به کار گرفته شود. در مرحله اول نشاسته باید بهصورت تدریجی و یکنواخت به مایع افزوده شود تا از تشکیل کلوخهها جلوگیری شود. در این مرحله استفاده از یک همزن مکانیکی با سرعت پایین میتواند به حل شدن اولیه کمک کند. سپس برای دستیابی به توزیع یکنواختتر باید از تجهیزات پیشرفتهتری مانند میکسرهای هموژنایزر، اولتراسونیک یا میکسرهای با نیروی برشی بالا استفاده شود. این دستگاهها با اعمال نیروهای مکانیکی شدید، ذرات نشاسته را به ابعاد کوچکتر تجزیه کرده و از تجمع آنها جلوگیری میکنند. در برخی موارد بسته به نوع نشاسته ممکن است فرآیند حرارتی نیز مورد نیاز باشد. نشاستههای اصلاحشده یا پریکلایز شده، معمولاً به حرارت نیاز دارند تا بهطور کامل در مایع پراکنده شوند و ساختار مطلوبی ایجاد کنند. در نهایت پس از دستیابی به یک پراکندگی همگن، شرایط نگهداری مناسب باید فراهم شود تا از تهنشینی یا ژل شدن نشاسته جلوگیری گردد. این فرآیند نقش مهمی در افزایش ویسکوزیته، بهبود بافت، ایجاد قوام مطلوب و ارتقای پایداری محصول نهایی دارد. در صنایع غذایی از این روش برای تولید انواع سسها، محصولات لبنی، سوپهای آماده و دسرها استفاده میشود. همچنین در صنایع دارویی و آرایشی، پراکندگی مناسب نشاسته در مایعات برای تولید کرمها، ژلها و امولسیونها اهمیت زیادی دارد. مشکلات پراکندگی نشاسته در مایع پراکنده کردن نشاسته در مایعات یکی از چالشهای مهم در صنایع مختلف از جمله صنایع غذایی، دارویی و آرایشی است. یکی از مشکلات اصلی این فرآیند تمایل نشاسته به تشکیل تودههای ژلاتینی یا کلوخهها هنگام تماس با مایع است. این امر به دلیل خاصیت آبدوستی نشاسته رخ میدهد، زیرا ذرات سطحی سریعتر آب را جذب کرده و ژل تشکیل میدهند، در حالی که ذرات داخلی خشک باقی میمانند. این پدیده باعث عدم یکنواختی در مخلوط شده و کیفیت محصول نهایی را کاهش میدهد. مشکل دیگر تهنشینی نشاسته در برخی فرمولاسیونها است. در صورت عدم پراکندگی مناسب نشاسته به مرور زمان از مایع جدا شده و در کف ظرف تهنشین میشود که این امر موجب کاهش پایداری و افزایش نیاز به افزودنیهای پایدارکننده میگردد. علاوه بر این برخی از نشاستهها هنگام مخلوط شدن با مایعات رفتار غیرقابل پیشبینیای از خود نشان میدهند و ممکن است در دماهای پایین حل نشوند یا نیاز به شرایط خاصی مانند حرارتدهی داشته باشند. کنترل ویسکوزیته نیز از دیگر چالشهای این فرآیند است. نشاستهها به عنوان عوامل غلیظکننده عمل کرده و میتوانند با تغییرات دما و pH رفتار متفاوتی داشته باشند. در برخی موارد افزایش بیشازحد ویسکوزیته باعث سختی در فرآوری و کاهش قابلیت استفاده از مخلوط میشود. همچنین استفاده از تجهیزات نامناسب مانند همزنهای ضعیف یا سرعت اختلاط نامناسب میتواند منجر به عدم یکنواختی و کاهش کیفیت محصول شود. برای حل این مشکلات استفاده از روشهایی مانند افزودن تدریجی نشاسته، بهکارگیری میکسرهای هموژنایزر با نیروی برشی بالا و کنترل شرایط دما و pH توصیه میشود. این اقدامات میتوانند به بهبود پراکندگی نشاسته و افزایش پایداری محصول کمک کنند. مزایای استفاده از میکسر هموژنایزر در پراکندگی نشاسته استفاده از میکسر هموژنایزر در پراکندگی نشاسته مزایای قابلتوجهی دارد که منجر به بهبود کیفیت و کارایی محصول نهایی میشود. یکی از مهمترین مزایای آن جلوگیری از تشکیل تودههای ژلاتینی است. این دستگاه با ایجاد نیروی برشی بالا، ذرات نشاسته را بهطور یکنواخت در مایع پخش کرده و از تجمع آنها جلوگیری میکند. از دیگر مزایای این فناوری افزایش پایداری و یکنواختی مخلوط است. میکسر هموژنایزر باعث کاهش اندازه ذرات نشاسته شده و توزیع یکنواخت آن را تضمین میکند که این امر تأثیر مستقیمی بر ویسکوزیته، قوام و کیفیت محصول دارد. علاوه بر این زمان فرآوری کاهش مییابد زیرا میکسر هموژنایزر در مقایسه با روشهای سنتی، فرآیند پراکندگی را سریعتر و مؤثرتر انجام میدهد. همچنین این دستگاه به کاهش مصرف مواد افزودنی و پایدارکنندهها کمک میکند، زیرا ذرات نشاسته بهطور مطلوب در مایع تثبیت شده و نیاز به افزودنیهای اضافی برای جلوگیری از تهنشینی کاهش مییابد. در نهایت استفاده از میکسر هموژنایزر در پراکندگی نشاسته باعث بهبود بافت و کیفیت محصول نهایی در صنایع غذایی، دارویی و آرایشی شده و موجب افزایش بهرهوری و کاهش ضایعات تولید میشود.

مقدمه میکسر هموژنایزر وکیوم یکی از تجهیزات مهم در صنایع دارویی است که برای تولید محلولها، سوسپانسیونها، کرمها و ژلهای دارویی استفاده میشود. این دستگاه با ایجاد یک فرایند همگنسازی مداوم، ترکیبات دارویی را با دقت بالا مخلوط کرده و کیفیت محصول نهایی را تضمین میکند. یکی از مهمترین مزایای این دستگاه افزایش یکنواختی و پایداری ترکیبات دارویی است. میکسر هموژنایزر وکیوم از مکانیزمهای پیشرفتهای مانند نیروی برشی بالا و اولتراسونیک برای شکستن ذرات و ایجاد ترکیبی کاملاً همگن استفاده میکند. این ویژگی باعث افزایش اثربخشی داروها و بهبود جذب آنها در بدن میشود. علاوه بر این کاهش زمان تولید یکی دیگر از مزایای مهم این دستگاه است. برخلاف روشهای هموژنسازی ناپیوسته که نیاز به زمان بیشتری دارند، مدل وکیوم با کارایی بالا فرآیند تولید را سریعتر کرده و هزینههای عملیاتی را کاهش میدهد. همچنین این روش نیاز به دخالت نیروی انسانی کمتر دارد که باعث افزایش ایمنی و کاهش خطای انسانی در فرایند تولید میشود. در نهایت استفاده از میکسر هموژنایزر وکیوم موجب افزایش کیفیت، بهینهسازی تولید و کاهش ضایعات دارویی میشود که این امر نقش مهمی در توسعه صنعت داروسازی دارد. سرعت میکسر هموژنایزر وکیوم سرعت میکسر هموژنایزر وکیوم در صنایع دارویی نقش حیاتی در بهینهسازی فرآیند تولید و افزایش کیفیت محصولات دارد. این دستگاه با استفاده از نیروی برشی بالا و فناوریهای پیشرفته ترکیبات دارویی را در مدتزمان کوتاهی بهصورت یکنواخت و همگن مخلوط میکند. سرعت بالای این میکسر باعث کاهش زمان فرآوری و افزایش راندمان تولید میشود، که در نهایت منجر به کاهش هزینههای عملیاتی و مصرف انرژی میگردد. همچنین این ویژگی امکان تولید حجم بالای دارو در مدتزمان کم را فراهم کرده و پاسخگویی به تقاضای بازار را بهبود میبخشد. کنترل دقیق سرعت در این دستگاه باعث جلوگیری از ایجاد ذرات ناهمگن و ناپایداری در فرمولاسیون دارویی میشود که این امر کیفیت و اثربخشی محصول نهایی را افزایش میدهد. علاوه بر این تنظیم سرعت میکسر بر اساس نوع ماده و فرمولاسیون موردنظر، انعطافپذیری بالایی را در فرآیند تولید ایجاد کرده و امکان پردازش انواع مختلف داروهای مایع، نیمهجامد و سوسپانسیون را فراهم میکند. در نتیجه سرعت بالای میکسر هموژنایزر وکیوم علاوه بر کاهش زمان تولید و بهبود کیفیت موجب افزایش پایداری ترکیبات دارویی و ارتقای سطح استانداردهای داروسازی میشود که این امر اهمیت زیادی در تولید داروهای ایمن و مؤثر دارد. چند منظوره بودن میکسر هموژنایزر وکیوم یکی از تجهیزات مهم در صنایع دارویی است که به دلیل ویژگیهای چندمنظوره خود، کاربردهای گستردهای دارد. این دستگاه برای تولید محصولات دارویی با یکنواختی و کیفیت بالا طراحی شده و فرآیند اختلاط، امولسیونسازی و همگنسازی را بهصورت مداوم انجام میدهد. یکی از مهمترین مزایای میکسر هموژنایزر وکیوم توانایی آن در پردازش طیف وسیعی از فرمولاسیونها است. از تولید شربتها و سوسپانسیونهای دارویی گرفته تا کرمها، ژلها و لوسیونهای دارویی این دستگاه میتواند مواد با ویسکوزیتههای مختلف را بهطور یکنواخت ترکیب کند. همچنین در تهیه امولسیونهای دارویی نظیر داروهای تزریقی لیپوزومی یا نانوساختارها نقش مهمی ایفا میکند. قابلیت تنظیم سرعت و شدت برش در این دستگاه امکان کنترل دقیق فرآیند اختلاط را فراهم میکند و باعث افزایش بهرهوری و کاهش زمان تولید میشود. علاوه بر این استفاده از میکسر هموژنایزر وکیوم به کاهش هدررفت مواد اولیه و بهینهسازی مصرف انرژی کمک میکند. از دیگر کاربردهای این دستگاه در صنایع دارویی میتوان به تولید محلولهای خوراکی، اسپریهای دارویی و فرمولاسیونهای تزریقی اشاره کرد. همچنین این دستگاه در فرآیندهای زیستی مانند تولید واکسنها و پروتئینهای درمانی نقش مؤثری دارد. در مجموع میکسر هموژنایزر وکیوم به دلیل کارایی بالا، انعطافپذیری در تولید محصولات متنوع و قابلیت بهینهسازی فرآیندهای دارویی به یکی از تجهیزات ضروری در صنعت داروسازی تبدیل شده است. عدم تماس محصول با هوا در صنایع دارویی یکی از چالشهای مهم در فرآیند تولید جلوگیری از تماس محصول با هوا است. تماس مواد دارویی با اکسیژن و رطوبت موجود در هوا میتواند باعث اکسیداسیون، کاهش پایداری، تغییر در خواص فیزیکی و شیمیایی و در نهایت کاهش کیفیت محصول شود. میکسر هموژنایزر وکیوم با طراحی پیشرفته خود این مشکل را برطرف کرده و شرایط تولید را در محیطی کاملاً کنترلشده فراهم میکند. یکی از ویژگیهای مهم این دستگاه استفاده از سیستمهای مهر و موم شده و محفظههای خلأ یا محیطهای بیاثر مانند نیتروژن است. این طراحی موجب میشود که در حین همگنسازی محصول در معرض اکسیژن قرار نگیرد و از تخریب اجزای حساس به هوا جلوگیری شود. این ویژگی بهویژه در تولید داروهای زیستی، امولسیونهای تزریقی، کرمها، ژلها و سایر فرمولاسیونهای دارویی که حاوی ترکیبات ناپایدار هستند، اهمیت بالایی دارد. علاوه بر حفظ پایداری مواد عدم تماس با هوا موجب بهبود خواص فیزیکی محصول نیز میشود. برای مثال در تولید کرمها و لوسیونهای دارویی جلوگیری از ورود حبابهای هوا به فرمولاسیون باعث افزایش یکنواختی، کاهش احتمال فاز جدایی و افزایش کیفیت بافت محصول نهایی میشود. همچنین در تولید محلولهای تزریقی و داروهای استریل، حفظ شرایط بیهوا از آلودگیهای احتمالی جلوگیری کرده و استانداردهای GMP را تأمین میکند. در مجموع میکسر هموژنایزر وکیوم با حذف تماس محصول با هوا به بهبود کیفیت، افزایش پایداری و ایمنی داروها کمک کرده و نقش مهمی در تولید محصولات دارویی پیشرفته ایفا میکند. پمپ کردن مواد در فرآیند تولید دارو انتقال یکنواخت و وکیوم مواد یکی از عوامل کلیدی برای دستیابی به کیفیت بالا و افزایش بهرهوری است. میکسر هموژنایزر وکیوم به دلیل طراحی پیشرفته خود از سیستمهای پمپکننده قوی استفاده میکند که امکان جابجایی و اختلاط مداوم مواد را فراهم میآورد. این ویژگی بهخصوص در صنایع دارویی که نیاز به دقت بالا در ترکیب مواد دارند اهمیت زیادی دارد. یکی از مهمترین مزایای استفاده از پمپهای داخلی در میکسر هموژنایزر وکیوم توانایی انتقال مواد با ویسکوزیتههای مختلف است. این دستگاه قادر است انواع فرمولاسیونهای مایع، نیمهجامد و حتی سوسپانسیونها را بهصورت یکنواخت جابجا کند. در این فرآیند پمپها به گونهای طراحی شدهاند که فشار مناسب برای حرکت مواد را تأمین کرده و از ایجاد تلاطم بیش از حد یا کف در محصول جلوگیری کنند. علاوه بر این پمپ های مورد استفاده در این میکسرها معمولاً از نوع لوبپمپ، پمپ پریستالتیک یا پمپ دندهای هستند که امکان کنترل دقیق جریان مواد را فراهم میکنند. این امر موجب کاهش هدررفت مواد اولیه، بهینهسازی مصرف انرژی و […]

مقدمه دستگاه هموژنایزر یک ابزار مهم در صنعتهای مختلف مانند صنایع غذایی، دارویی، شیمیایی و آرایشی است که برای ایجاد مخلوط یکنواخت از مایعات یا مواد مختلف به کار میرود. عملکرد اصلی این دستگاه ایجاد فشار بالا بر روی مواد است که باعث تقسیم ذرات بزرگ به ذرات ریز و همگن میشود. این فرآیند باعث میشود که مواد به طور یکنواخت در یکدیگر پخش شوند و کیفیت محصول نهایی بهبود یابد. هموژنایزرها در انواع مختلفی وجود دارند اما بیشتر به دو دسته هموژنایزرهای مکانیکی و هموژنایزرهای اولتراسونیک تقسیم میشوند. در هموژنایزرهای مکانیکی معمولاً از یک پمپ فشار بالا برای عبور مایع از میان سوراخهای ریز یا نازلها استفاده میشود که این کار باعث شکست و تقسیم ذرات میگردد. در نوع اولتراسونیک امواج صوتی با فرکانس بالا برای ایجاد فشار و کشش در مایعات به کار میروند. دستگاه هموژنایزر به طور ویژه در تولید محصولاتی مثل شیر، کرمهای آرایشی، سسها و داروها کاربرد دارد. در صنایع غذایی هموژنایزر باعث بهبود طعم و قوام محصولات میشود. در صنایع دارویی این دستگاه میتواند به بهبود تجزیه و جذب داروهای معلق کمک کند. علاوه بر این استفاده از هموژنایزر در فرآیند تولید مواد شیمیایی و رنگها نیز نقش مهمی در کیفیت و دوام محصولات ایفا میکند. هموژنایزرها به افزایش سرعت تولید و کاهش هزینههای عملیاتی کمک میکنند و در بسیاری از صنایع به عنوان ابزاری ضروری شناخته میشوند. کاربرد دستگاه هموژنایزر دستگاه هموژنایزر در صنایع مختلف کاربردهای متعددی دارد که باعث بهبود کیفیت و کارایی محصولات میشود. این دستگاه به طور عمده برای ایجاد مخلوط یکنواخت از مایعات یا مواد معلق در مایعات استفاده میشود و در صنعتهای غذایی، دارویی، شیمیایی، آرایشی و بهداشتی و حتی در برخی صنایع محیط زیستی نقش اساسی دارد. در صنعت غذایی هموژنایزر برای تولید محصولاتی مانند شیر، سسها، مرباها، نوشیدنیهای مختلف و حتی بستنی به کار میرود. این دستگاه با ایجاد ذرات ریزتر و یکدستتر موجب بهبود طعم، قوام، و پایداری محصولات غذایی میشود. به عنوان مثال در تولید شیر هموژنایزر باعث یکنواخت شدن ترکیب چربی و مایع در شیر میشود که این امر از جدایی چربی از مایع جلوگیری میکند و طول عمر محصول را افزایش میدهد. در صنعت داروسازی هموژنایزر برای تولید داروهای معلق و سوسپانسیونها استفاده میشود. این دستگاه باعث میشود ذرات دارویی به طور یکنواخت در مایع پخش شوند و به این ترتیب تأثیرگذاری دارو بهبود یابد. همچنین در تولید داروهای پوستی، کرمها و پمادها، هموژنایزر باعث ایجاد بافتی نرم و یکنواخت میشود که جذب بهتری روی پوست دارد. در صنایع شیمیایی هموژنایزرها برای تولید رنگها، رزینها و محصولات شوینده به کار میروند. این دستگاهها ذرات مواد اولیه را به اندازههای مناسب تقسیم میکنند تا محصول نهایی با کیفیتتر و پایدارتر باشد. همچنین در صنایع آرایشی و بهداشتی هموژنایزرها برای تولید کرمها، لوسیونها، شامپوها و دیگر محصولات مراقبتی پوست و مو به کار میروند. استفاده از هموژنایزر در این صنعت باعث ایجاد بافتی یکنواخت و مؤثر در محصولات میشود که عملکرد بهتری در مراقبت از پوست و مو دارد. انواع هموژنایزر انواع هموژنایزر شامل هموژنایزر اولتراسونیک، هموژنایزر فشار بالا، هموژنایزر بید میل و هموژنایزر روتور استاتور هستند که در ادامه توضیح داده یم: هموژنایزر اولتراسونیک (Ultrasonic) هموژنایزر اولتراسونیک (Ultrasonic) یکی از انواع دستگاههای هموژنایزر است که برای تجزیه و پخش یکنواخت ذرات در مایعات به کار میرود. این دستگاه با استفاده از امواج صوتی با فرکانس بسیار بالا (معمولاً بالای 20 کیلوهرتز) عمل میکند. امواج صوتی ایجاد شده توسط یک مبدل به داخل مایع منتقل شده و باعث ایجاد فشار و کشش در آن میشوند. این فشار و کشش موجب تقسیم ذرات بزرگ به ذرات ریزتر و یکنواخت میشود که بهبود کیفیت محصول نهایی را به همراه دارد. در این فرآیند از پدیدهای به نام کاهش حباب استفاده میشود. وقتی امواج اولتراسونیک به مایع وارد میشوند، حبابهایی در داخل مایع تشکیل میشود که با انفجار حبابها انرژی زیادی آزاد میشود. این انفجار حبابها باعث شکست ذرات بزرگ به ذرات کوچکتر و پراکندهتر میشود. این تکنیک به خصوص در زمانهای کوتاه و با مصرف انرژی کمتر نسبت به روشهای دیگر نتایج عالی به دست میدهد. هموژنایزر اولتراسونیک در بسیاری از صنایع کاربرد دارد. در صنعت غذایی این دستگاه به بهبود ترکیب مواد مانند سسها، نوشیدنیها و بستنیها کمک میکند. همچنین در صنعت داروسازی برای تولید سوسپانسیونها و داروهای معلق هموژنایزر اولتراسونیک نقش مهمی در یکنواختی و کارایی داروها دارد. در صنعت شیمیایی و آرایشی نیز این دستگاه برای تولید محصولات با کیفیت بالا و بافتهای یکنواخت استفاده میشود. این نوع هموژنایزر همچنین مزایایی همچون کاهش زمان فرآیند و نیاز به نگهداری کم را دارد که آن را به انتخابی کارآمد و اقتصادی برای بسیاری از صنایع تبدیل میکند. محصولات مرتبط هموژنایزر از بالا Batch Homogenizer هموژنایزر فشار بالا (High Pressure) هموژنایزر فشار بالا یکی از انواع مهم دستگاههای هموژنایزر است که در صنایع مختلف برای ایجاد مخلوط یکنواخت و تقسیم ذرات به ذرات ریزتر به کار میرود. در این نوع دستگاه مایع تحت فشار بسیار بالا از میان نازلهای ریز یا فیلترهای خاص عبور میکند. این فشار بالا باعث میشود ذرات بزرگ شکسته شده و به ذرات کوچکتر و یکنواخت تری تبدیل شوند که باعث بهبود کیفیت و پایداری محصول نهایی میشود. فرآیند هموژناسیون در این دستگاهها به این صورت است که مایع ابتدا وارد دستگاه شده و تحت فشار بالا قرار میگیرد. سپس مایع از میان نازلهایی با سوراخهای بسیار ریز عبور میکند. این عبور از نازلها باعث ایجاد جریانهای سریع و پرقدرت در مایع شده و به همین ترتیب ذرات و مواد معلق در مایع به اندازههای کوچکتر تقسیم میشوند. به این ترتیب ترکیب مواد در مایع یکنواخت شده و دیگر هیچ ذرهای از ماده از سایر مواد جدا نمیشود. هموژنایزر فشار بالا در صنایع غذایی کاربرد زیادی دارد. به عنوان مثال در تولید شیر هموژنایزر باعث یکنواخت شدن چربی در شیر میشود تا از جدایی آن جلوگیری کند و ماندگاری و کیفیت محصول بهبود یابد. در صنعت داروسازی نیز این دستگاه برای تولید سوسپانسیونها و داروهای معلق استفاده میشود تا دارو به طور یکنواخت در مایع پخش شود و اثرگذاری آن به حداکثر برسد. در صنایع شیمیایی و آرایشی نیز هموژنایزر فشار بالا برای تولید رنگها، رزینها، مواد شوینده و محصولات […]

با ما در رابطه با نیاز صنعت خود صحبت کنید، راه حل را از ما بخواهید.

کارشناسان ما در تیم فروش، آماده پاسخ گویی به سوالات شما هستند.

سوالات متداول

پاسخ سوالات خود را دریافت نکردین، با کارشناسان ما تماس بگیرید

تا از نظر گرافیکی نشانگر چگونگی نوع و اندازه فونت و ظاهر متن باشد.

معمولا طراحان گرافیک برای صفحهآرایی، نخست از متنهای آزمایشی و بیمعنی استفاده میکنند